De matrijzen van Blomix worden wereldwijd ingezet voor de meest uiteenlopende toepassingen in de verpakkingsindustrie. De Nederlandse firma is matrijsmaker sinds 1971. Alles gebeurt onder één dak, waardoor men flexibel kan inspelen op de wensen van de klanten, betrouwbare levertermijnen kan garanderen en steeds weer de hoogste kwaliteit kan bieden. Drie geautomatiseerde 5-assige bewerkingscentra van Hermle vormen het hart van de productie.

Kunststof heeft een slecht imago, maar volgens Luk Beenders, CEO van Blomix B.V., is dat totaal onterecht. “Het materiaal dat gebruikt wordt om verpakkingen, bussen en flessen te vervaardigen, kan vele malen gerecycled worden. Bovendien ontstaat er tijdens de verwerking van kunststof geen afval, want eventuele resten worden telkens opnieuw in het productieproces gebracht.”

De firma van Beenders, gevestigd in het Nederlandse Brunssum, ontwerpt, construeert, produceert en monteert blaasmatrijzen voor de verpakkingsindustrie – alles in eigen beheer. Deze matrijzen worden gebruikt voor de productie van kunststoffen flessen, bussen, vaten en drukvaten voor onder meer sappen, shampoo en huishoudelijke reinigingsmiddelen, maar ook voor het verpakken van petrochemische en medische stoffen. Ze hebben een inhoud van 20 milliliter tot 500 liter – dat is echter niet de uitdaging, wel de nauwkeurigheid waarmee alles geproduceerd wordt. Een blaasmatrijs bestaat altijd uit verschillende delen, bijvoorbeeld om koelkanalen te integreren of complexe geometrieën te realiseren. Om ervoor te zorgen dat er geen naden of bramen zichtbaar zijn, worden de overgangen zo precies mogelijk uitgewerkt.

Dat is echter gemakkelijker gezegd dan gedaan. De matrijzen zitten tot 15 uur in één opspanning op de machine en in die periode kunnen thermofysische eigenschappen, zoals warmte-invloeden, ervoor zorgen dat alles niet meer zo nauwkeurig is. Om dat te voorkomen, heeft Blomix een moderne, extra hoge productiehal laten bouwen. Een hoogte van 9 meter en adiabatische koeling houden de temperatuurschommelingen op de werkvloer relatief beperkt. Ook het machinepark, met onder meer drie 5-assige bewerkingscentra van Hermle, is een garantie voor kwaliteit en precisie. In 2007 investeerde de firma in een C 30 U. Toen Luuk Beenders in 2014 de leiding overnam, legde hij de klemtoon nog meer op flexibiliteit, innovatie en kwaliteit. De eerder aangekochte C 30 U paste in dat concept, in 2018 werd een C 400 U geïnstalleerd en in 2020 werd een oude machine vervangen door een C 650 U.

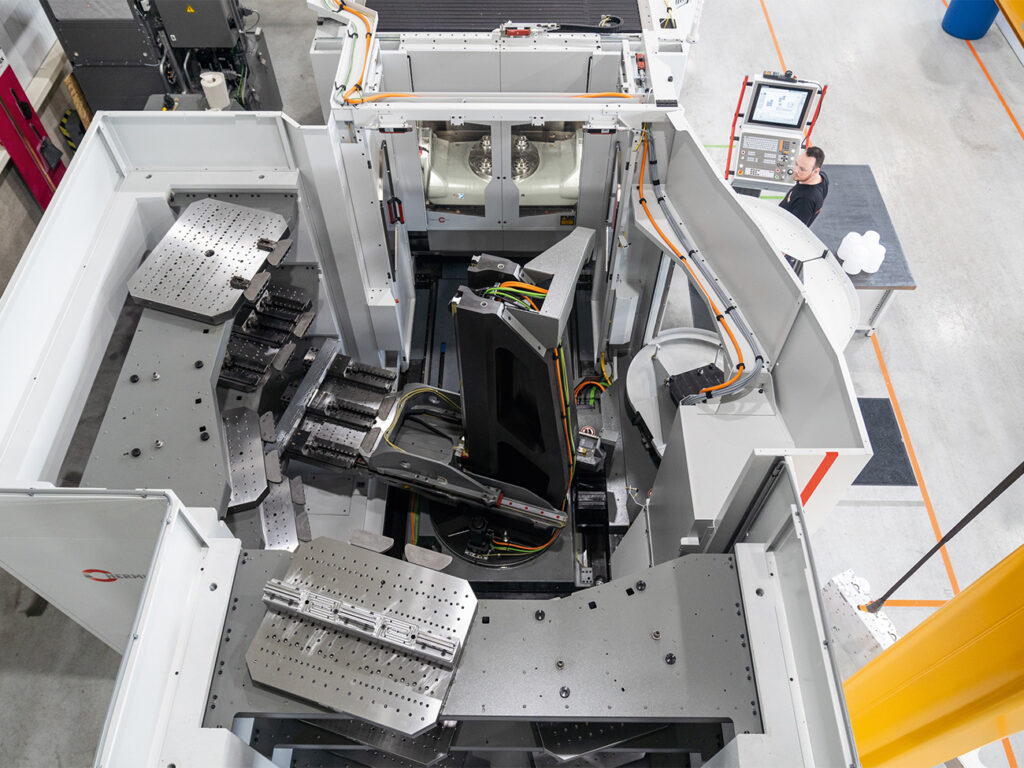

De nauwkeurigheid van de freescentra van Hermle is zo hoog, dat men bij Blomix veel tijd bespaart bij de montage. De afzonderlijke onderdelen passen veel beter en zo is er minder nabewerking nodig. Verder speelde ook de betrouwbare automatiseringsoplossing een rol bij de keuze voor Hermle. “Automatisering is de enige manier om concurrentieel te blijven. Het is een groot voordeel dat machine en automatiseringsoplossing van dezelfde fabrikant zijn, want zo worden het bedieningsgemak en de technische beschikbaarheid verhoogd. Als er problemen zijn, dan is het duidelijk dat Hermle die kan oplossen en ze reageren ook heel snel,” stelt Beenders. “Bij de C 30 U worden de pallets door een robot gewisseld, maar bij de andere 5-assige freescentra kozen we voor de HS-flex. We zochten een oplossing om flexibel werkstukken met verschillende afmetingen te kunnen verwerken. Toen we in de C 400 U investeerden, kwamen we bij de net daarvoor geïntroduceerde HS-flex automatisering terecht. Het C 650 U bewerkingscentrum wordt gecombineerd met het HS flex heavy systeem, geschikt voor werkstukken tot 1.200 kg en voor opslag van maximaal twaalf pallets. We gebruiken momenteel tien pallets, wat ruim voldoende is gezien de lange looptijden.”

HS-flex en HS-flex heavy worden allebei bestuurd en beheerd via Hermle Automation Control System (HACS). Dat is een bijkomende troef voor Blomix, want zo is het niet alleen eenvoudig om onderdelen tussen de machines uit te wisselen, maar beheersen de operatoren meteen ook alle machines van Hermle. Dat verhoogt de flexibiliteit en capaciteit. “We gebruiken de capaciteit van de machine niet volledig om snel te kunnen reageren bij vragen van onze klanten. Het moet echter wel lonen. Door de automatisering optimaal te gebruiken, kunnen we de rendabiliteit verhogen. Overdag werken de arbeiders de complexe taken af, testen en bereiden de ploegen voor zonder mensen. ‘s Nachts en in het weekend draaien de 5-assige bewerkingscentra idealiter volledig automatisch en onbemand. We willen niet de grootste zijn, maar wel de beste in wat we doen. Dan moeten we onze deadlines aanhouden en onze klanten steeds weer de hoogste kwaliteit kunnen garanderen. En dat is alleen mogelijk met een partner als Hermle, die zijn beloften op het vlak van nauwkeurigheid, betrouwbaarheid en service nakomt.”