Maatwerkbedrijven doen er alles aan om het werk aan te passen aan hun medewerkers. Op die manier krijgen ook mensen die niet in het reguliere arbeidscircuit terecht kunnen echt kansen. Maar dat is het enige verschil, net als bij andere metaalbedrijven komen de centen voor nieuwe machines uit eigen zak en niet van subsidies. Maatwerkbedrijf WAAK ging dan ook niet over één nacht ijs bij de investering in een fiberlaser met torenmagazijn. Met de keuze voor LVD is directeur Metaal & Assemblage Kristof Casier ervan overtuigd dat de capaciteit en de continuïteit voor de komende jaren verzekerd is.

WAAK (Kuurne) mag zich in de brede regio rond Kortrijk de grootste werkgever noemen met ongeveer 1.900 flexibele medewerkers. De activiteiten zijn verdeeld in vijf pijlers: Metaal & Assemblage, Elektrische Bedradingssystemen, Conditionering & Logistiek, Green & Clean en Inhouse. Metaalvak had een gesprek met Kristof Casier, directeur Metaal & Assemblage. “Op een oppervlakte van 35.000 m² zijn hier dagelijks ongeveer 200 maatwerkers aan de slag. Ze zetten zich in om onze klanten van A tot Z te verzorgen. In puur plaatwerk zijn we niet onderscheidend. We maken het verschil omdat we ook kunnen lassen, lakken, assembleren en monteren onder hetzelfde dak. Voeg daar nog de activiteiten van de andere afdelingen aan toe en we zijn een one-stop-shop voor afgewerkte toestellen en producten, inclusief bedrading.”

Kristof Casier (links) van WAAK en Claude Stragier van LVD: “Een bijkomende troef is de Touch sturing, die zodanig intuïtief is dat onze maatwerkers er vlot mee overweg kunnen.”

De grootste uitdaging op de werkvloer bestaat er volgens Casier om in het proces zodanig in stukjes te verdelen, dat de maakbaarheid is gegarandeerd voor de maatwerkers. De kerncompetentie van WAAK bestaat er dan ook in om moeilijk werk gemakkelijk te maken. Hierdoor is de kwaliteit voor de eindklant gegarandeerd. “Onze producten zijn zeer divers, van brievenbussen tot designstoelen, van laadpalen tot

afzuigkappen. Dan moet je het werk zodanig kunnen structureren dat je medewerkers het bos door de bomen blijven zien. We willen erover waken dat het werkbaar blijft en investeren in tools om werk zo uitvoerbaar en zo ergonomisch mogelijk te maken.” Hoewel maatwerk grotendeels handenarbeid omvat, gaat dat op de werkvloer bij WAAK toch hand in hand met automatiseren. “Neem nu een lasrobot. Lassen vereist heel wat technische expertise en vaardigheden. Net als elk metaalbedrijf hebben we moeite om goede lassers te vinden. Maar het inleggen van de stukjes voor een lasrobot, kan wel perfect door onze mensen gebeuren.”

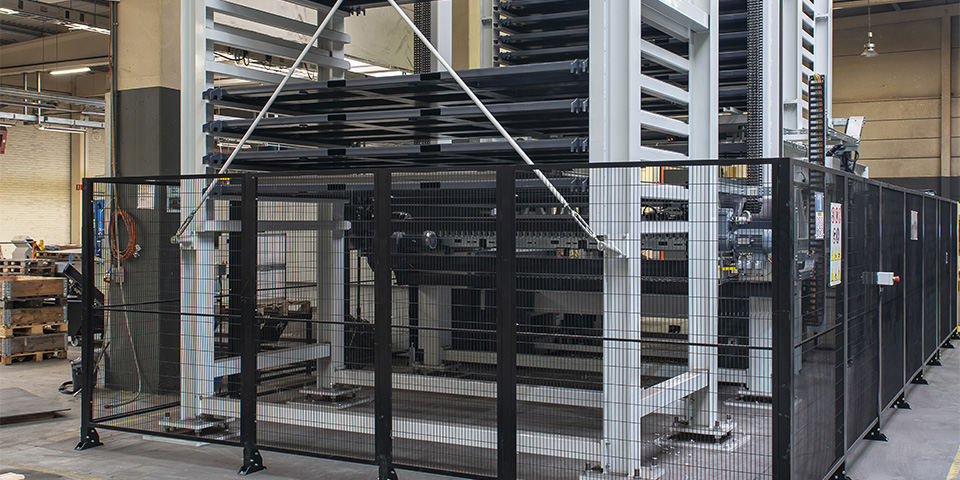

Een ander voorbeeld van zo een automatiseringsproject is de toevoeging van een nieuwe lasersnijmachine met torenmagazijn. “Als je weet dat de afdeling metaal elk jaar met 10 à 20% groeit dan begrijp je waarom onze bestaande CO2-laser de capaciteit niet meer kon bolwerken. We hadden een betrouwbare machine en dito torenmagazijn nodig, die zorgde voor kwaliteit, werkzekerheid onderhoudsvriendelijkheid en gebruiksgemak.” De Phoenix FL-3015 met een torenmagazijn van Starmatik bleek volgens Casier de best mogelijke keuze. “90% van het werk dat we uitvoeren op de laser is in dunne plaat. De keuze voor de fibertechnologie lag dan ook voor de hand. We zagen wat de lasersnijmachine betreft weinig verschillen tussen de verschillende leveranciers, maar voor ons telde het volledige plaatje. Met de eenvoud en de robuustheid van de automatiseringsoplossing die LVD voorstelde in combinatie met de optimaliseringsmogelijkheden die hun CADMAN® software brengt, verzekerden we ons van een mooie toekomst.”

Voor het torenmagazijn werd elke centimeter tot onder het dak benut, wat resulteert in 37 plaatsen voor ruwe platen, afgewerkte stukken en het plaatskelet.

Voor het torenmagazijn werd elke centimeter tot onder het dak benut, wat resulteerde in 37 plaatsen voor ruwe platen, afgewerkte stukken en het plaatskelet. De implementatie zelf verliep overigens feilloos. Casier is dan ook bijzonder tevreden over deze nieuwe installatie en de samenwerking met LVD. WAAK moet geen laserwerk meer uitbesteden en kan drie- tot viermaal zo snel snijden als voorheen. “We moeten door de hogere snedekwaliteit ook minder ontbramen. Een bijkomende troef is de Touch sturing, die zodanig intuïtief is dat onze medewerkers er vlot mee overweg kunnen. We hebben deze ook meteen laten installeren op de bestaande CO2-laser, ook van LVD overigens. Maar de sterkste troef is toch wel de software. Ze dwingt ons om eerst na te denken over onze werkflow en hoe we die kunnen optimaliseren. Dat kost wat meer tijd, maar de winst in efficiëntie die we daar uit kunnen puren zal enorm zijn.” ν