Krijgt u hoge volumes laswerk te verwerken onder druk van tijd en prijzen? Dan vormt een lasrobot vaak het antwoord. Ze leveren binnen de kortste keren immers een enorm consistente kwaliteit af. Maar om te weten hoe productief zo’n lasrobot nu precies is, moet gekeken worden hoelang en hoe vaak hij stilstaat. Elke seconde stilstand zal tellen, zowel voor bedrijven met lange geautomatiseerde laslijnen als voor een kmo. Het verminderen van stilstandtijd bij lasrobots begint met het kiezen van de juiste lastoorts.

Waarom staan lasrobots stil? Dat kan velerlei oorzaken hebben, omdat de situatie verschilt van bedrijf tot bedrijf. Elke lasrobotcel binnen industriële productie vormt een onafhankelijk systeem waar overal fouten kunnen optreden. Drie gulden regels kunnen een positieve impact hebben op de productiviteit van uw lasrobot.

Selecteer de juiste apparatuur voor uw lasrobot (lastoorts, slijtagedelen zoals nozzles en contacttip, kabelgeleiding…). Verderop gaan we dieper in op de keuze voor een lastoorts. Zorg, ten tweede, voor een goede programmering. Hoe beter de robot geprogrammeerd is, hoe langer ook de slijtagedelen zullen meegaan en hoe minder kans op zware schade door een botsing. Het robotprogramma is als het ware de hartslag van uw lasproces, het zorgt ervoor dat alles vlot en nauwkeurig verloopt. Voorzie, ten derde, in preventief onderhoud, zodat alle componenten ook in perfecte staat blijven.

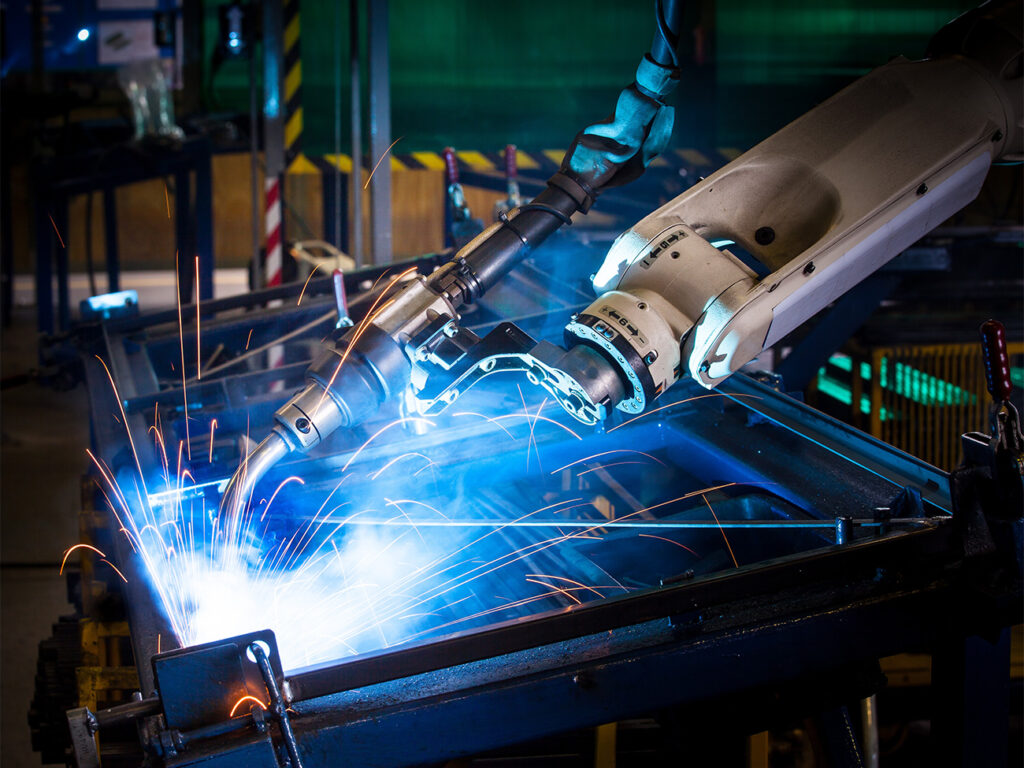

Van lasrobots wordt een hoge consistentie in kwaliteit verwacht. Toch moeten ze die klus zien te klaren onder zware omstandigheden. Een lastoorts van een lasrobot krijgt het bijzonder zwaar te verduren tijdens zijn dagelijkse routine: hoge stroomsterkte, enorme warmteontwikkeling, lasspatten en zelfs de kans op een occasionele crash. De lastoorts moet dan ook tegen een stootje kunnen, maar er zijn bijzonder veel verschillen tussen lastoortsen in de metaalmarkt.

Een eerste belangrijke parameter om wegwijs te worden in de selectie is het vermogen van de lasbron. Ligt dat onder 300 A, dan zal een luchtgekoelde lastoorts volstaan, boven 300 A opteert men beter voor waterkoeling. Wanneer er veel warmte vrijkomt uit het proces en er lange productiecycli zijn, dan moet een lastoorts op een lasrobot actief gekoeld worden om een duurzame werking van de slijtageonderdelen te garanderen. Hoe minder snel ze slijten, hoe minder snel ze vervangen moeten worden en hoe minder vaak de robot dus zal stilstaan.

De geometrie van de lastoorts moet dan weer afgestemd zijn op de lastaak. Standaardlastoortsen hebben buighoeken van 22°, 33° of 45°. Rechte lastoortsen zijn niet geschikt. Een lasdraad heeft een natuurlijke vloei wanneer hij door de lastoorts geleid wordt. Dit komt omdat ze meestal op spoelen geleverd worden. Een fenomeen dat pre-dressage wordt genoemd. Hoe groter de pre-dressage, hoe meer gericht de draad in de contacttip wordt gevoerd en hoe kleiner het aantal draadcontactpunten in de contacttip. Dat betekent een hogere stroomdichtheid per punt en dus een sterkere verhitting. Rechte lastoortsen maken het moeilijker lassen met een grote pre-dressage. We spreken dan over diameters van 900 tot 1.200 mm. Dit kan wel opgelost worden met zogenaamde draairichters, een langere contacttip of smallere boringen in de contacttip.

Bepaalde toepassingen vereisen een specifieke geometrie van de lastoorts. Die moet er immers over waken dat een goede toegankelijkheid tot het werkstuk gegarandeerd blijft. Als de lasrobot ongunstig moet opgesteld worden om het te lassen product toch maar te kunnen bereiken, dan kunnen de kabels gedraaid of geblokkeerd komen te zitten. En dat heeft uiteraard zijn impact op de levensduur.

Een verwisselbare lastoortsnek kan een goede oplossing zijn voor een lasrobot. In geval van onderhoud of storingen kunnen deze eenvoudig en snel worden vervangen. Het onderhoud kan dan buiten de lasrobotcel gebeuren, zodat die kan blijven lassen. Met behulp van een instelmaat moet de TCP dan worden gecontroleerd en zo nodig gecorrigeerd, zodat hij klaar is voor de volgende vervanging. Dat kan manueel gebeuren door de systeemoperator, of automatisch met behulp van toortswisselsystemen.