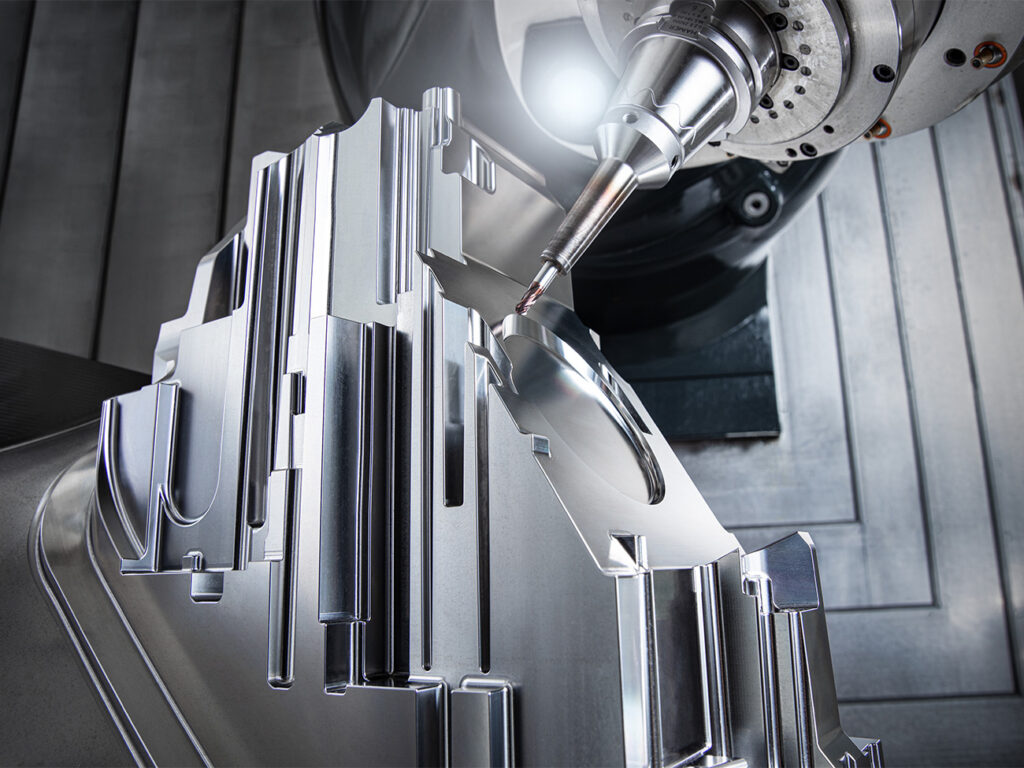

Moderne meerassige machines maken het mogelijk om complexere werkstukken op een efficiënte en productieve manier te bewerken. 5-assig frezen en simultaan frezen hebben hun voordelen in elke industrietak, zeker in de werktuig- en matrijzenbouw. Daarbij spelen ook de gebruikte gereedschappen een belangrijke rol. Paul Horn GmbH, de fabrikant van precisiegereedschappen uit het Duitse Tübingen, biedt een ruim gamma van gereedschappen voor deze toepassingen.

Michelangelo zei ooit dat elke blok steen een sculptuur bevat en dat het de taak van de beeldhouwer is om die te ontdekken. Had hij zijn hamer en beitel kunnen wisselen voor een hedendaags bewerkingscentrum voor 5-assig frezen en simultaan frezen met nauwkeurige tools, dan hadden we nu ontelbare beelden van deze Italiaanse beeldhouwer om bij weg te dromen.

Net als een conventionele freesmachine hebben moderne 5-assige bewerkingscentra drie lineaire assen (X, Y, Z) in telkens één ruimtelijke richting. Bovendien kan een werkstuk in 3D bewerkt worden dankzij twee draaibare of roterende assen. Bij 5-assig frezen zijn niet alle assen tegelijk in beweging, maar kunnen de vijf zijden van het werkstuk wel bewerkt worden. Moeten alle assen tegelijk bewegen om de correcte geometrie van een onderdeel te produceren, dan spreken we van 5-assig simultaan frezen.

In de automobielsector worden bij de bewerking van matrijzen voor de productie van koplampen heel wat freesgereedschappen van Horn gebruikt. De verschillende vlakken en radii brengen voor de producent immers grote uitdagingen met zich mee. Voor het opruwen van de matrijs worden frezen met hoge voedingssnelheid uit de DAH 8 serie van Horn ingezet, terwijl de technici voor de afwerking van de stukken op de schachtfrezen van systeem DS van de gereedschapsfabrikant vertrouwen. Naast kogelfrezen maakt men ook gebruik van cirkelsegmentfrezen, waardoor minder aanzetten nodig zijn bij het bewerken van oppervlakken met een vrije vorm, en de oppervlakteafwerking toch even hoogwaardig is als bij andere frezen. De doorlooptijd is gevoelig korter.

Een andere toepassing zijn freesbewerkingen bij spuitgietmatrijzen, waar voor het opruwen van het oppervlak een frees met hoge voedingssnelheid en een diameter van 12 mm gebruikt wordt. Dit type frezen heeft een dubbele radiusgeometrie. Dit bevordert de stroom van krachten in de axiale richting van de spindel en veroorzaakt weinig radiale krachten. Dankzij deze geometrie kunnen zelfs bij lange uitsteeksels hoge aanzetten gegeven worden zonder dat er trillingen in het gereedschap optreden.

Bij het afwerken van een matrijs met verschillende kogelfrezen zijn er drie doorslaggevende factoren die de kwaliteit van het oppervlak mee bepalen: de precisie van het gereedschap, een krachtige CAM-software voor een optimale bewerking, en een nauwkeurige opspaning. Horn vervaardigt de radii van de frezen met een maximale vormafwijking van +/- 0,005 mm. Het belang van deze precisie blijkt wanneer verschillende frezen op een af te werken matrijs toegepast worden.

Ook in de toeleveringsindustrie voor de medische sector wordt de 5-assige freestechnologie ingezet. Zo gebruikt een fabrikant titanium frezen type DS van Horn voor de productie van implantaten.

Deze elementen in titanium omvatten meerdere oppervlakken in een vrije vorm, ongeveer 20 verschillende radii en heel wat uithollingen in diverse hoeken. Voor het opruwen kiest men een frees met een diameter van 10 mm en een hoekradius van 0,2 mm én eentje met een diameter van 6 mm en een hoekradius van 0,5 mm. Een schachtfrees met een diameter van 1 mm wordt bij het afwerken gebruikt. Voor de andere bewerkingen kiest men voor DS-frezen met een diameter van 10/6/4/2 en 0,6 mm, evenals een kogelfrees van 2 mm en een DCG-schroefdraadfrees met drie snijkanten. Dit laatste gereedschap freest in één doorloop de schroefdraad van de M 3,5 x 0,5 – 8 mm diep en onder een hoek van 35°.

Het frezen van twee conische uitsteeksels bleek een grote uitdaging te zijn. Hun conus van 43° is ongeveer 2 mm hoog en moet eindigen in een geometrisch perfecte punt. Ruwen en afwerken gebeurt met een microfrees van Horn.