Technisch geschoolde medewerkers vinden is geen sinecure. Zeker voor slijpen en schuren, nog grotendeels manuele vaardigheden, die pas met tijd en ervaring echt in de vingers zitten. Daarom hebben fabrikanten de zogenaamde samendrukbare schuurmaterialen ontwikkeld. Deze schuurmaterialen zijn van nature ‘vergevingsgezind’, waardoor ook minder ervaren schuurders en slijpers een mooie afwerking kunnen realiseren, zonder fouten in het werkstuk.

Werkstukken moeten aan steeds strengere eisen voldoen, zowel op vlak van esthetiek als technisch en functioneel. Maar net vandaag laat de schaarste aan gespecialiseerde schuurders zich harder dan ooit voelen. Klassieke schuurmaterialen laten echter weinig marge voor fouten toe. Om een mooie afwerking te realiseren, zal de operator het schuren of het slijpen goed in de vingers moeten hebben. Wanneer men te snel schuurt, kan er onherstelbare schade aan het werkstuk ontstaan. Wanneer men te traag schuurt zal er geen rendement meer te halen vallen. Voor fabrikanten van schuurmaterialen was dit het signaal om op zoek te gaan naar een nieuw soort schuurmateriaal dat vergevingsgezinder was.

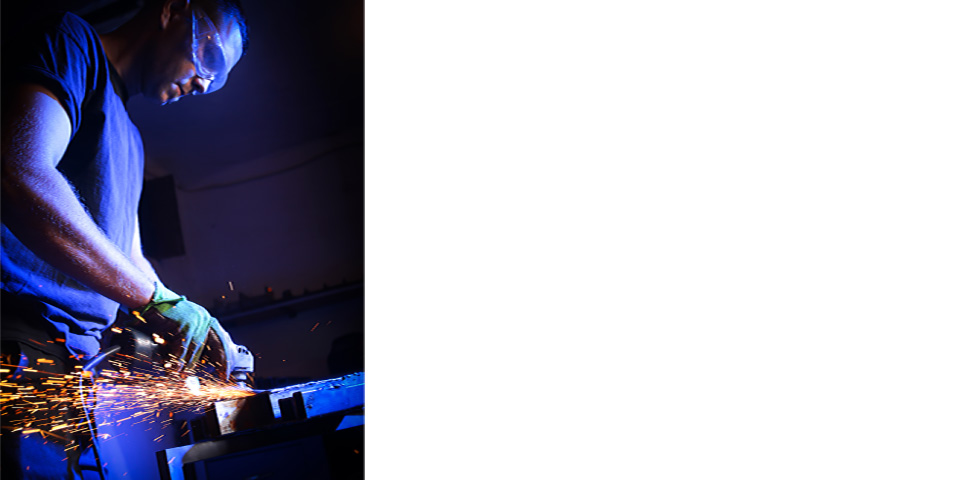

Toch is er voor de meeste metaalbedrijven sprake van tijdswinst, net omdat samendrukbare schuurmaterialen het risico op fouten enorm reduceren. (Beeld: Csaba Toth)

Het resultaat van die investeringen en ontwikkelingen zijn de zogenaamde samendrukbare of 3D-schuurmaterialen. Deze bestaan nochtans al decennia, maar kregen een nieuwe toepassing als samengeperste platen (unitized schuurmaterialen) met een gecontroleerde densiteit, wat de deur openzette naar nieuwe toepassingen. Samendrukbare maken weliswaar gebruik van dezelfde schuurkorrels zoals u ze kent van de klassieke schuurmaterialen (aluminiumoxide, zirkonium, keramiek …), het verschil zit hem in het samendrukbaar 3D-web waarin ze geïmpregneerd zijn. Dat stelt ze in staat om de meest agressieve schuurbewegingen op te vangen voor een uniforme afwerking. Waar de korrels anders diep in het werkstuk zouden doordringen, verdwijnen ze nu grotendeels in het web, waardoor de scherpe kantjes er wat afgaan. Geen (diepe) krassen meer! Een tweede voordeel is de lagere warmteontwikkeling, waardoor werkstukken minder snel zullen vervormen of verkleuren. Daar staat dan wel tegenover dat er minder materiaal zal worden afgenomen. Toch is er voor de meeste metaalbedrijven sprake van tijdswinst, net omdat samendrukbare schuurmaterialen het risico op fouten enorm reduceren.

De ontwikkelingen hielden daar niet op. Door een combinatie te maken van meerdere samendrukbare schuurmaterialen, wordt het mogelijk om verschillende bewerkingen ineens uit te voeren. In een beweging werkt de operator dan de lasnaad weg, brengt hij een borstelstructuur aan en verwijdert hij de lasverkleuring aan de buitenkant van de lasnaad. Dit sluit aan bij de heersende trend in schuren en polijsten waar wordt afgestapt van het klassieke, starre stappenplan dat jarenlange dicteerde hoe er moest gewerkt worden. Nu wil men daarentegen de schuurklus in zo weinig mogelijk bewegingen proberen te klaren. De winst zit hem dan in het niet meer moeten wisselen tussen schuurschijven en de tijd die dat bespaart. Daarnaast maakte ook de komst van schuurtoestellen met een regelbare snelheid een verschil. De operator kan dat in functie van het schuurmateriaal, de diameter en het werkstuk gaan bepalen wat er nodig is. Schuren en slijpen blijft dus een kwestie van het kennen van de juiste parameters. Het blijft nu eenmaal een stiel, maar de ervaring of de opleiding zal minder het verschil maken bij de uitvoering voor een perfecte finish. Mogelijke toepassingen voor samendrukbare materialen zijn lasverkleuringen verwijderen, hoeken breken, ontbramen en rondleggen, schuurfouten corrigeren, krassen verwijderen, freeslijnen verwijderen, lakken en coatings verwijderen, voorpolijsten, oppervlakteruwheid verbeteren …