Vijfassig verspanen is de weg van de toekomst. Hoewel ENGIE Fabricom Maintenace Zwijndrecht al over deze knowhow beschikte om hoogkwalitatieve machineonderdelen te maken, wilde het nog verder gaan op de ingeslagen weg. Het koos daarom resoluut voor het Variaxis i-600 bewerkingscentrum van Yamazaki Mazak in combinatie met het MPP automatisatiesysteem. Een primeur voor de Benelux die de weg plaveide naar nog meer capaciteit, nauwkeurigheid en mogelijkheden.

ENGIE Fabricom Maintenance in Zwijndrecht heeft alles onder één dak voor het ontwerpen, herstellen en bouwen van machines en machineonderdelen. Senior project manager Geert Verberckmoes van de afdeling Maintenance, Services & Products legt uit hoe ze dagelijks het verschil maken. “Productiestilstand is de grootste vijand van elke bedrijfsleider. Het bouwen van machineonderdelen is gegroeid vanuit het herstellen van componenten. Om dat snel en kwalitatief te doen, heb je machines van niveau nodig, zodat je klant binnen de kortste keren weer aan de slag is. Vanuit die optiek en met die expertise en capaciteit maken we ook machineonderdelen voor derden. We zijn een echte verspaner geworden, die de ambitie heeft om technisch de top van de markt te worden.”

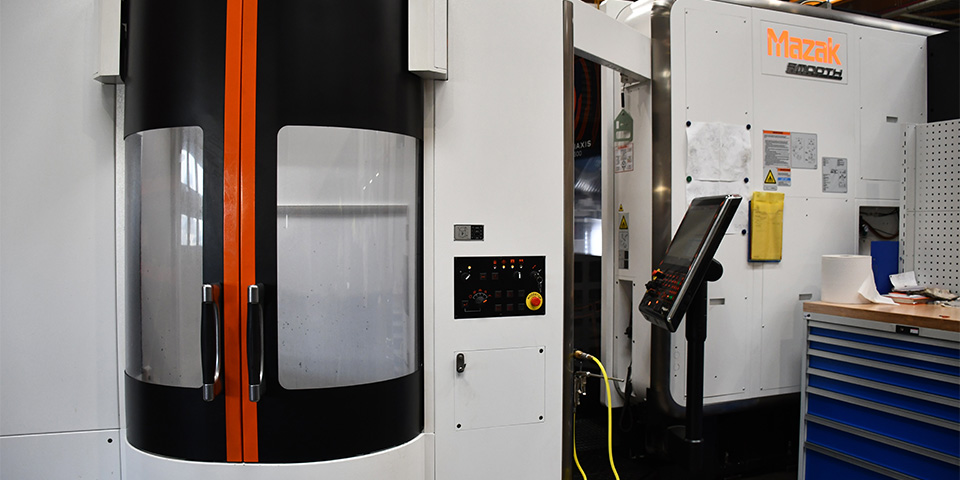

Voor de operatoren bij ENGIE Fabricom Maintenance was het van meet af aan duidelijk welk merk het moest worden. “Zij werken nu eenmaal bijzonder graag met de Smooth sturing van Mazak.”

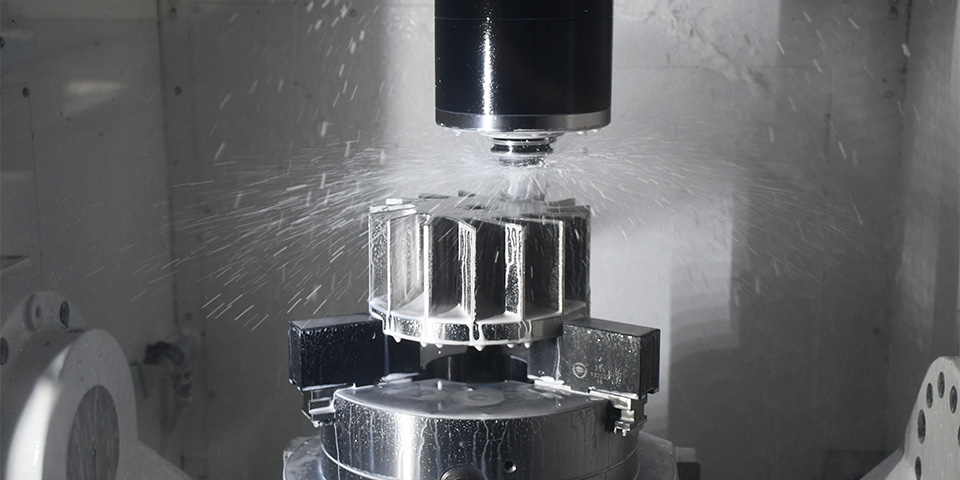

Om nog meer functionaliteiten te kunnen bieden aan zijn klanten, ziet ENGIE Fabricom enorm potentieel in vijfassig verspanen. Met de VTC-800/20SR met vierde en vijfde as van Yamazaki Mazak kon het bedrijf reeds proeven van de voordelen. “De set-up van een machine kost tijd en geld. Door vijfassig te werken kunnen we hierop besparen. Het gaf zoveel mogelijkheden, dat we op onze draaitafel, die vooral bedoeld was om grotere stukken te verspanen, met een bottleneck zaten. Daarom hebben we de analyse gemaakt van welke producten er allemaal baat hadden bij de meerwaarde van vijfassig bewerken en zijn we op zoek gegaan naar een machine die daarbij paste. Daarenboven wilden we graag ’s nachts een extra onbemande shift kunnen draaien om nog meer capaciteit te creëren. Op welke manier onze productie zo efficiënt mogelijk kon aangestuurd worden, was dan ook de hamvraag in dit project.”

“Op welke manier onze productie zo efficiënt mogelijk kon aangestuurd worden, was dan ook de hamvraag in dit project.”

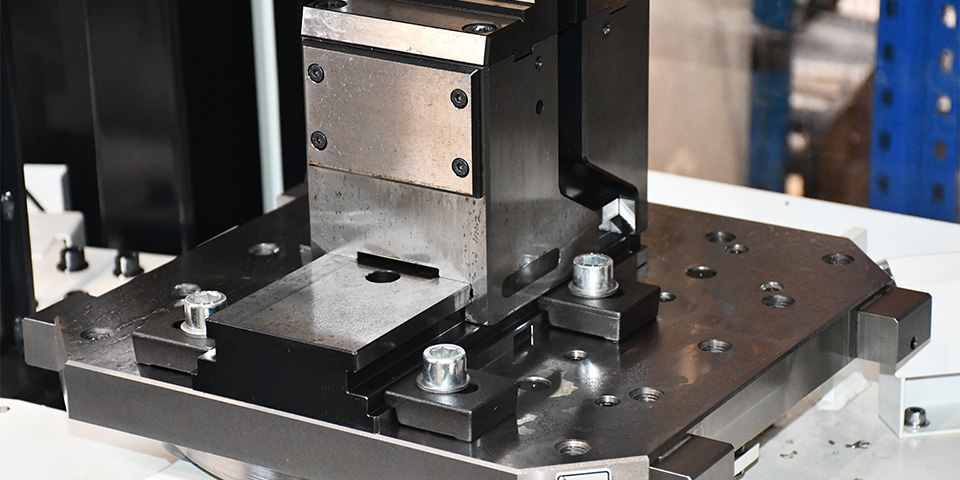

Voor de operatoren bij ENGIE Fabricom Maintenance was het van meet af aan duidelijk welk merk het moest worden. “Zij werken nu eenmaal bijzonder graag met de Smooth sturing van Mazak. En dat gaf ook voordelen om bestaande programma’s vrij gemakkelijk om te zetten naar de nieuwe machine”, verklapt Verberckmoes. “Maar het management was ook overtuigd van de technische specificaties na de vergelijking van de verschillende oplossingen. De Variaxis i-600 is immers een zeer stabiele machine met een spindel met extra koppel. Aangezien wij hier nogal wat rvs te verwerken krijgen, was dat een belangrijk element om proceszekerheid en een hoge nauwkeurigheidsgraad te kunnen realiseren.” De automatiseringsoplossing waar ENGIE Fabricom Maintenance voor koos was het Multi Pallet Pool palletwisselsysteem. Een compacte, eigen oplossing van Mazak met achttien palletten die later makkelijk uitbreidbaar is. “De machine moest voor ons een capaciteitsprobleem helpen oplossen. Door de combinatie met het MPP systeem kunnen we nu overdag het stukwerk afronden en ’s nachts het seriewerk onbemand laten lopen. Er zijn zo plots acht uren in een dag bijgekomen.”

Geert Verberckmoes en Jean-Pierre Opdebeeck: “We hebben nu een betere capaciteitsbenutting en minder bottlenecks. Maar het mooiste aan deze machine is misschien nog de trots bij onze medewerkers.”

ENGIE Fabricom investeerde meteen ook in een nieuw CAD/CAM-pakket dat rechtstreeks in de post-processor van de machine geïntegreerd is. “Om de volle mogelijkheden van simultaan vijfassig bewerken te benutten, is dat een absolute must. Alles wordt op voorhand gesimuleerd om fouten te vermijden. Zo kunnen we nu ook heel eenvoudig verschillende onderdelen als een set door elkaar laten produceren.” De Variaxis i-600 is sinds januari aan het draaien op de werkvloer. Verberckmoes ziet niks dan voordelen aan de komst van de machine. “We hebben nu een betere capaciteitsbenutting en minder bottlenecks. Maar het mooiste aan deze machine is misschien nog de trots bij onze medewerkers. Ze zijn zeer gemotiveerd om met deze nieuwe machine en al haar mogelijkheden de technische grenzen te verleggen. Ze heeft echt voor een boost in de motivatie gezorgd”, besluit Verberckmoes.