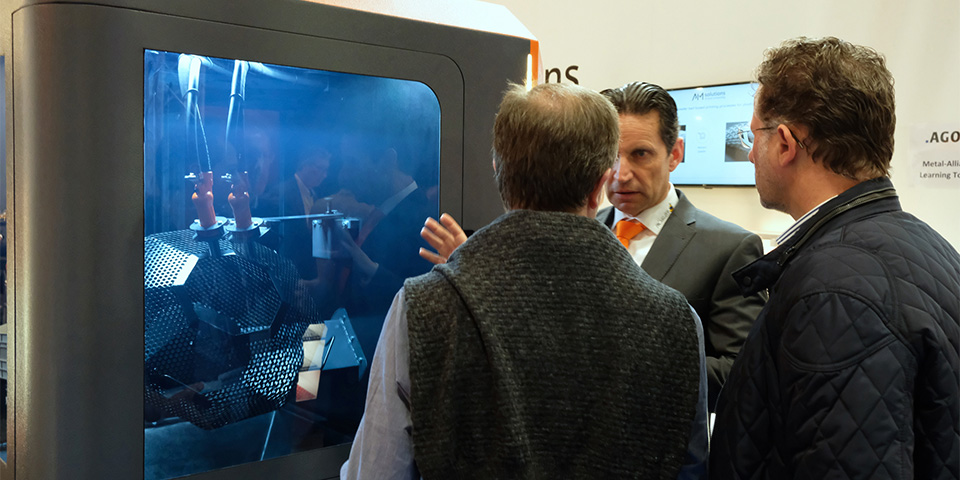

Eind maart verzamelde de maakindustrie in Brussels Expo op een oppervlakte van 15.000 m². Tijdens Machineering werd het ontwerpen en het maken in België van morgen in kaart in kaart gebracht. Niet alleen de nieuwste productietechnologie, 3D-printen en reverse engineering kwamen aan bod, de meer dan 5.000 bezoekers en meer dan 1.000 technologiestudenten werden wegwijs gemaakt in het slimme, geautomatiseerde en geconnecteerde maakbedrijf van de toekomst. Voor Metaalvak het signaal om enkele standhouders aan de tand te voelen over het reilen en zeilen in de metaalindustrie van vandaag en morgen.

Het was nog maar voor het eerst dat Machineering onder deze vlag opereerde. Organisator Invent Media bracht machines en engineering samen om te tonen dat maken meer dan ooit een slim samenspel is van factoren. Met de aanwezigheid van 5.478 professionele bezoekers en 1.218 technologiestudenten heeft Machineering zich als uiterst relevant bewezen in een land dat maar een potentieel van amper 7.000 maakbedrijven en machinebouwers telt. Dit met dank aan de 151 exposanten die de tien technologieroutes tot stand hielpen brengen. Machineering wordt voortaan een tweejaarlijks technologietreffen voor productie- en engineeringteams uit de maakindustrie, machinebouw en industriële toelevering. De volgende editie zal plaatsvinden in maart 2021. Maar zolang hoeft de markt niet te wachten. Op 5 en 6 februari 2020 staat in Kortrijk Xpo de beurscombo Prototyping en Machineering Network Event gepland. Prototyping-MNE wordt het nieuwjaarstreffen voor iedereen die professioneel bezig is met ontwerpen, engineering, transformeren en assembleren van industriële componenten.

Maar terug naar 2019 nu. Dat de weg naar automatisering steeds meer hand in hand gaat met digitalisering was een onmiskenbare trend in de beursgangen. Ronny Maes van Siemens toonde wat dat kan betekenen voor metaalbewerkers. “Industriële software geraakt stilaan wel ingeburgerd om producten te gaan ontwerpen, offline programma’s te genereren en zelfs simulaties uit te voeren om de maakbaarheid op voorhand te controleren. Maar de ogen van bezoekers gingen toch wat meer open als ze zagen welke informatie we via het MindSphere operating system uit draaiende productiemachines kunnen halen en hoe we die kunnen visualiseren om in één oogopslag de productie te overzien. Daar liggen de mogelijkheden om op korte en lange termijn bottlenecks te identificeren en productie te optimaliseren.” Ook administratieve processen hebben baat bij digitalisering. Met eigen roots in de maakindustrie kon Trivest Software Group dan ook niet ontbreken. Sara Claeys en Wouter Fonteyn zien dat de drempel om te investeren in ERP-software toch lager wordt. “Enerzijds hebben we met Ridder iQ Slim zelf een afgeslankt pakket ontwikkeld voor bedrijven met minder dan twintig medewerkers. Anderzijds zie je dat de noodzaak om fouten te vermijden, om een efficiënt voorraadbeheer te hebben, om geen tijd te verliezen aan bladeren door mappen groeit. Het maken van morgen vraagt om een even gestroomlijnde en efficiënte bedrijfsvoering en dat is waar een ERP-pakket voor staat.”

Ook minder usual suspects, zoals machinefabrikanten, investeren vandaag volop in software. Bystronic is daar een mooi voorbeeld van. Belgisch vertegenwoordiger Peter Buggenhout ziet dat software cruciaal geworden is in het optimaliseren van processen. “In welke branche van de maakindustrie je ook actief bent, iedereen heeft te kampen met teruglopende seriegroottes en een grotere variëteit aan producten. Hoe minder tijd je kwijt bent aan het wisselen tussen series en de bijhorende set-uptijden, hoe meer winst je kan uittellen. Daar hebben wij op ingezet. Als de software zelf grotendeels zijn sorteerprogramma kan genereren in plaats van elk stuk in de nesting te moeten programmeren, dan win je flink.” Die flexibiliteit is ook de sleutel in de productontwikkeling bij Schunk. Denis Lebeau vertelt: “Klanten willen geen tijd kwijt zijn aan de set-up voor een nieuwe productiebatch.

Wat vroeger minuten in beslag nam, kan nu met onze snelwisselspansystemen in seconden gebeuren. Daar ligt de echte winst. Hoe we dat weten? In onze eigen productie hebben we met exact dezelfde eisen te maken als metaalbewerkers. Onze R&D weet daardoor perfect wat er de komende jaren nodig zal zijn. Maar in elke nieuwe ontwikkeling zal veiligheid sowieso voorop blijven staan. Wat geklemd moet zijn, zal geklemd zijn. Op dat vlak zullen we nooit compromissen sluiten.” Ook bij Hoffmann Group is veiligheid een belangrijk thema geworden. “Twee jaar geleden zijn we begonnen met het uitbouwen van een collectie persoonlijke beschermingsmiddelen”, geeft Kristof Dierckx aan. “Op de werkvloer kan helaas niet elk risico uitgesloten worden. Persoonlijke beschermingsmiddelen helpen die risico’s indijken of zelfs elimineren en zijn dus onmisbaar geworden. Maar veilig hoeft niet synoniem te staan met belemmerend. Ergonomie en comfort zijn vandaag cruciale elementen in de ontwikkeling van nieuwe producten.”

In het verspanen gaan de ontwikkelingen steeds meer richting vijfassig. Dat ziet ook Richard Hermans van Promas: “Hoe meer bewerkingen er kunnen gebeuren in één en dezelfde opspanning, hoe minder tijd er verloren gaat en hoe minder kans op fouten. Uiteraard zullen er de komende jaren nog genoeg drieassers verkocht worden, dat heeft ook te maken met het verschil in prijskaartje, maar de extra mogelijkheden die een vijfasser geeft, maakt dat metaalbewerkers hun grenzen kunnen verleggen. Dat is een merk als Hedelius ten voeten uit met zijn aandacht voor stabiliteit, nauwkeurigheid en efficiëntie.” Ook Yamazaki Mazak merkt deze trend op. Jean-Pierre Opdebeeck voegt er nog aan toe dat ook automatisering een vaste component geworden is in de meeste projecten. “Er zullen altijd stand-alone machines blijven bestaan, maar ook kleine kmo’s zien nu de voordelen van hoe ze voor een relatief lage investering er acht uur op een dag kunnen bijkrijgen. Dat is de kracht van automatisering. Als Mazak proberen we die op maat van ieders noden en budget uit te werken.” Wie automatisering zegt, zegt robots en wie robots zegt kwam op Machineering al snel bij het opvallende FANUC geel uit. Daar waren het vooral de cobots die de show stalen. Annelies Vanderhulst: “Cobottechnologie blijft zijn opmars verder zetten. Voor FANUC het sein om werk te maken van het breedste gamma aan cobots op de markt. Op Machineering werd de jongste telg voorgesteld: CR15. Deze heeft een heflast van 15 kg en een bereik van 1.441 mm.”

En last but not least was ook plaatbewerking uiteraard vertegenwoordigd op de beurs. Ook hier zetten automatisering en robotisering de toon. Kurt Decroix van Amada. “Plooien is een bewerking die zich wat moeilijker laat automatiseren. Toch hebben opvallend veel bedrijven dit jaar de stap gezet naar gerobotiseerd plooien met de investering in een plooicel. Het toont dat als men in West-Europa concurrentieel zal willen blijven de komende jaren, dit duidelijk de weg is. Het lasersnijden staat daar al verder in. Ontwikkelingen daar hebben vooral te maken met het optimaliseren van de snijkwaliteit van de fiberlaserbron. De nieuwe Ensis die we later dit jaar officieel voorstellen in België heeft wat dat betreft weer enorme sprongen gezet.” Hetzelfde verhaal bij VAC Machines waar Luc Declerck ons langs de stand gidst. “Dit jaar presenteren we misschien geen grote revoluties, maar het zijn allemaal interessante en relevante features die de kwaliteit, de productiviteit, de efficiëntie en de ergonomie ten goede komen. Om twee voorbeelden te geven, met de BrightLine nozzle wordt de snede wat breder en kunnen we dikkere materialen mooier gaan snijden. En de TruBend 7036 die op de stand stond beschikt over alle mogelijke tools om snel plooiprogramma’s te ontwikkelen, veilig en ergonomisch te werken en snel gereedschappen in te stellen.

Het laatste woord is voor Toni Marques van Promatt die met de zaagmachines van Behringer over een kwalitatief hoogstaande product beschikt. Toch wil hij ook graag de mensen achter de machine in de kijker zetten. “Productiestilstand is uit den boze in elke productieomgeving. Daarom een pluim voor onze serviceorganisatie die zich altijd inzet om technische vragen van klanten zo snel en zo goed mogelijk te beantwoorden. Service zal meer en meer een onderscheidend criterium worden in onderhandelingen. Dankzij de ervaring en het enthousiasme van onze technische ploeg zijn we hier als Promatt zeker gewapend voor.”