Het antwoord schuilt in doorgedreven automatisering. Zo gezegd, zo gedaan. De Integrex J-200S met RoboJob Tower en automatische klauwwissel, een primeur voor de Benelux, vormde de eerste stap in zijn meesterplan.

Pieter Cappoen nam zeven jaar geleden het Poperingse bedrijf Platteau over. Een geval van ondernemingsbloed dat onweerstaanbaar kriebelt. “Ik kende het bedrijf van vroeger: ik heb hier nog vakantiejob gedaan en altijd contact gehouden met de zaakvoerders. Toen ze zelf geen opvolging hadden, was deze zaak een uitstekend vertrekpunt voor mij. Ik wist uit eigen ervaring dat de basis goed zat.” Het was het begin van een verhaal van investeren. “In eerste instantie wilde ik het machinepark uitbreiden om grotere stukken te kunnen afleveren. Hier is steeds meer vraag naar, maar blijft het aantal aanbieders nog relatief beperkt. Eerst ging het tot 5 m, dan volgde een machine tot 7,5 m en vervolgens tot 11,5 m. Telkens machines van dezelfde fabrikant, om de uitwisselbaarheid van programma’s, gereedschappen en operatoren te faciliteren. Willen we nog groter gaan, dan zal er een nieuwe bedrijfshal voor gebouwd moeten worden.” Ruimte die Platteau wel nog ter beschikking heeft. Het bedrijf kan nog verdubbelen op de huidige site.

Maar eerst wilde Cappoen investeren in het kleinere werk. “Om onze klanten het volledige spectrum te kunnen aanbieden. Weliswaar speelt de concurrentie veel harder in dit segment, zowel uit binnen- als buitenland. Automatisering is dan ook meer een noodzaak dan een luxe om dat op een economisch rendabele manier te kunnen.” Cappoen kreeg in 2018 de kans om Mazak in Japan te bezoeken. Daar kreeg zijn visie over een eigen manarme productie helemaal vorm. “Ik heb veel gepraat met die mensen en gezien hoe ook zij omgaan met de schaarste aan technisch personeel. Door in te zetten op een doorgedreven automatisering, kan ik overdag één shift met operatoren draaien. Zij nemen het complexere werk voor hun rekening en zorgen voor het instellen en programmeren van het werk ’s nachts. Dan is het aan de robot om de machines gedurende 16 uur spanen te laten maken. Voor mij is dat de manier om kleinere stukken te bewerken.”

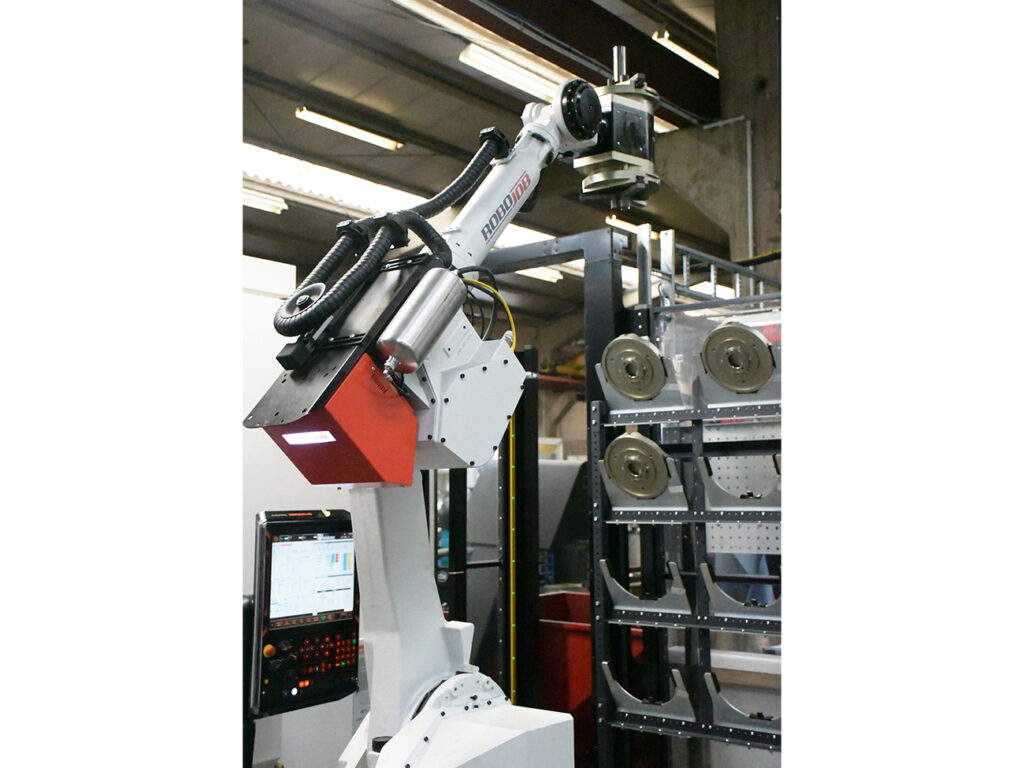

De eerste investering om zijn doel te realiseren werd de Integrex J-200S voorzien van automatisering in de vorm van een RoboJob Tower. Het unieke aan deze installatie is dat de robot zowel werkstukken als klauwen kan wisselen. Dat gebeurde in samenwerking met SMW Autoblok. De installatie begin dit jaar was een primeur voor de Benelux. “Een extra dosis flexibiliteit”, verduidelijkt Cappoen de keuze. “Met de 45 klauwensets en de 72 tools in de Integrex kan er de hele nacht lang autonoom tussen producten gewisseld worden.” Dat deze oplossing net een Integrex als hart heeft, was voor Cappoen van meet af aan duidelijk. “Ik moest er een staan hebben. Het zijn betrouwbare en veelzijdige machines dankzij het grote gereedschapsmagazijn en die een eerste opstapje bieden met hun 4 + 1 assen naar het complexere vijfassige werk. 95% van de stukken komt perfect afgewerkt van de machine. Bovendien beschikt de machine over alle mogelijkheden om ze van op afstand te volgen. Een troef voor mij om ook in het weekend verder te blijven produceren.”

De oplossing overtuigde meteen. “De machine is flexibel, nauwkeurig, gebruiksvriendelijk en ergonomisch omdat je dicht bij de stukken staat. In het weekend geraak ik al aan prestaties van 50 u. productie aan één stuk. Naarmate we ze nog beter in de vingers krijgen, kunnen we dit verder opdrijven. De operatoren hebben dit stukje hightech dan ook met open armen verwelkomd. Ze werken graag met hightech. Ik merkte meteen dat ik door deze doorgedreven automatisering mijn prijzen een stuk concurrentieler kan zetten. Je ziet gewoon dat het werkt.” Nog geen zes maanden later, volgde al een bestelling voor een tweede, identieke machine bij Mazak. “Weer om die uitwisselbaarheid te creëren, maar deze keer met een barfeeder als automatiseringsoplossing. Vooral voor de afwerking van stukken met een diameter van 15 tot 65 mm, heeft deze automatiseringsoplossing een streepje voor. De bedoeling is om er op termijn nog een tweede Tower naast te plaatsen. Samen kunnen ze dan de range van diameter 15 tot 200 mm volautomatisch produceren. Je hebt eigenlijk niet veel machines nodig om slim te produceren, maar wel een doorgedreven automatiseringsoplossing. Zo kan je blijven produceren.”