Personeel wordt steeds schaarser en duurder. Automatiseren dan maar? Maar is dat wel rendabel als er geen grote series over mijn productievloer passeren? Mazak toonde hoe het kan. Het nam een dertigtal klanten mee naar twee bedrijven net boven de grens in Nederland die, door volop de kaart van automatisering te kiezen, een bijzonder mooie groeicurve voorleggen. Aan inspiratie alvast geen gebrek, stelde ook Metaalvak vast.

De reis bracht ons naar de Brabantse Kempen. Een regio met veel natuurschoon, zeker, maar waar het ook opboksen is in de strijd om personeel tegen de concurrentie van hightechbedrijven zoals ASML. Toch weten ze bij Adra Metaalbewerking, de eerste stop op de toer, van aanpakken. Sinds de start als eenmansbedrijf in draai- en freeswerk in 1994 is het personeelsbestand uitgegroeid tot 42 FTE’ers. De sleutel tot dat succes?

“Iedereen is verantwoordelijk voor zijn eigen product. Ze stellen zelf de machines in, werken de stukken erop af, en kijken of er nog nabewerking nodig is”, vertelt zaakvoerder Erik van Rooij. “Vergaderen beperken we tot één uur per week. Via het ERP-systeem en de schermen in de productie heeft iedereen zicht op wat er wanneer klaar moet zijn. Het is aan hen om dat waar te maken. Een kwestie van goede afspraken en vertrouwen.”

Het resultaat is een leverbetrouwbaarheid van 98%. Op vlak van kwaliteit scoort Adra Metaalbewerking zelfs 99%. Ook al passeren er op jaarbasis meer dan 15.000 verschillende tekeningen in het atelier. “Onze omzet van 9,5 miljoen euro kunnen we enkel realiseren door ook veel onbemande uren te draaien. Automatisering is een must in onze stiel. Machines zijn de duur om niet de hele dag te draaien. Het eerste werk van iedereen die ’s ochtends arriveert, is zorgen dat de stukken geprogrammeerd zijn die we de volgende nacht willen afwerken.”

Nochtans is de seriegrootte voor ongeveer 70% van het werk beperkt, van 1 tot 10 stuks. In slechts 2% van de gevallen gaat het om series van boven de 100 stuks. “We maken er een succes van door grote gereedschapsmagazijnen en gereedschappen van goede kwaliteit aan de machines, en tasters in de machine. Is de maatvoering niet perfect, dan wordt de machine automatisch stilgelegd of bijgesteld, zodat we geen afkeur hebben.”

Een verhaal van automatiseren dat overigens pas vijf jaar geleden begon. “Sindsdien komt er elk jaar een automatiseringsoplossing bij. Je hebt er een extra medewerker bij zonder de lasten, waarmee je ook productie kan draaien buiten de normale werktijden. Dat geeft ons weer meer flexibiliteit om alles slim in te plannen.”

Adra Metaalbewerking kan daarbij kiezen uit dertien drieassige freesbanken, vijf vijfassige freesbanken, vijf CNC-draaibanken, vier vijfassige draaibanken en een achttal conventionele draaibanken om het werk op te verdelen. Een uitgebreide werkplaats dus, die grotendeels oranje kleurt.

“Je hebt betrouwbare machines nodig om te automatiseren. 24/7 productie is een utopie. Maar ze kunnen er heel gemakkelijk een extra shift van acht uur bijnemen, elke avond. Dat brengt zoveel rust naar de werkplaats en houdt het enthousiasme en de motivatie van de medewerkers op peil. Maar het belangrijkste is uiteraard het betere bedrijfsresultaat en het concurrentievoordeel. Daarop kan je weer verder bouwen om door te groeien.”

Waar ze zich bij Adra Metaalbewerking vooral toeleggen op het kleinere stukwerk, gaat het bij Lacom Machinefabriek om wat groter, wat zwaarder materiaal met langere cyclustijden. “Kleine series met hoge complexiteit voor hoogwaardige eindklanten en een eigen product (autolaadkranen)”, vat algemeen directeur Driek Lammers het samen. Maar ook bij hem is automatisering het credo. “Handen zoveel mogelijk van de producten af. Zo produceer je goedkoper, maar ook met minder fouten.”

Het heeft Lacom Machinefabriek geen windeieren gelegd. Met 95 FTE en een machinepark dat een veertigtal machines voor draaien- en frezen kent, realiseert het bedrijf uit Budel een omzet van 95 miljoen euro. Dat gebeurt vanuit acht locaties in Nederland. “Tegen 2025 willen we verdubbelen, tegen 2030 weer. Dat doen we door alles in huis te halen om steeds nauwkeuriger te werken voor steeds zwaardere stukken.”

Een tweede gemene deler met Adra Metaalbewerking: de kennis in huis. “Onze medewerkers zijn zelf verantwoordelijk voor de stukken die ze maken. Iedereen krijgt interne opleidingen om zijn of haar vaardigheden steeds te verhogen. Daarnaast kiezen we voor zoveel mogelijk standaardisering op het vlak van sturing. Dient er zich een nieuw product aan, dan kan ik dat bij gelijk wie in de productie neerleggen. Daarmee kunnen we ons echt onderscheiden.”

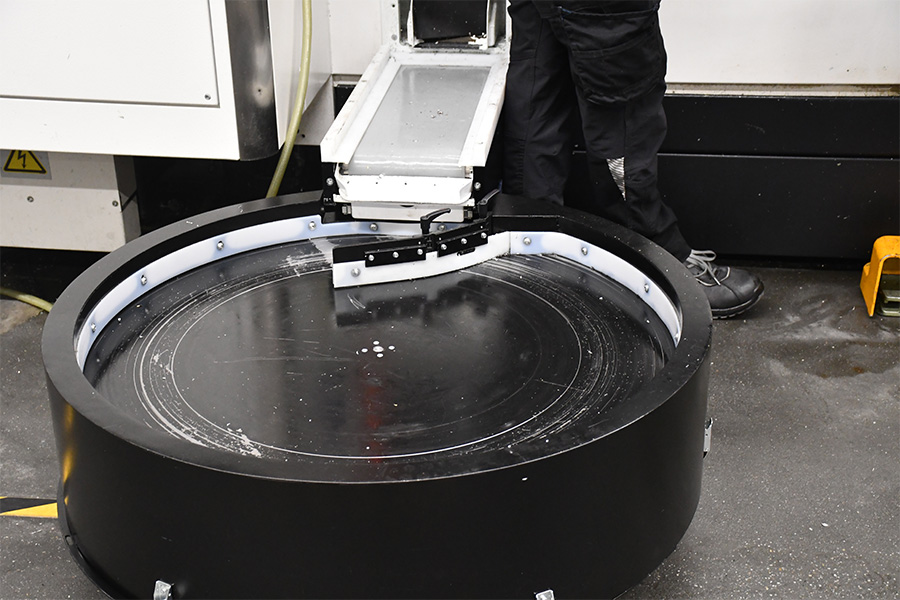

Daarnaast springt de doorgedreven automatisering in het oog, ook bij de grootste stukken. Voor Lacom Machinefabriek werd het startschot voor automatisering gegeven door de noodzaak om meer spiluren te maken. “Kleine of grote stukken, enkelstuks of series: als je wil overleven, moet je automatiseren. Maar daarvoor heb je dan wel de juiste machines nodig. De spaanafvoer moet bijvoorbeeld zeer efficiënt gebeuren, om lange standtijden en de juiste kwaliteit te garanderen. Zaken waarop Mazak ook enorm heeft ingezet.”

Toen Lammers zin eerste Integrex kocht, kreeg hij van een andere bedrijfsleider de waarschuwing dat zo’n investering zijn doodsteek zou beteken. Het werd het omgekeerde. “Dat andere bedrijf is intussen verdwenen, en wij trekken hier nu nog meer die kaart. Alles wat nog geen Mazak is, zal in de toekomst Mazak worden. Want het draait allemaal om spindeluren.”

Toch kwamen er nog veel meer investeringen bij kijken. Met Nederlandse branie bereidde Lammers zijn bedrijf tijdens de coronacrisis helemaal voor op de toekomst. “We hebben malplaten gemaakt, nulpuntspansystemen geïnstalleerd… alles wat we nodig hebben om volledig onbemand te draaien. Als ik zie wat we vandaag kunnen en terugkijk hoe we het vroeger deden… wat hebben we zitten klungelen. We zijn heel voorzichtig begonnen met automatiseren, maar hebben het stap voor opgebouwd en uitgebreid.” Een pad waarop Lacom Machinefabriek nog verder wil gaan. Momenteel wordt gekeken welke meerwaarde een cobot kan opleveren op de productievloer. “Hoe meer je automatiseert, hoe groter de efficiëntieslag die je kan maken”, concludeert Lammers.

Het laatste woord is voor een bijzonder tevreden Hugo Verlaak, sales manager voor Mazak, na afloop van de namiddag. “Er was bijzonder veel interesse voor dit event. Iedereen wil wel eens een kijkje in de interne keuken van een ander. Het is dan ook makkelijker om te leren uit de ervaringen van andere gebruikers die voor dezelfde uitdagingen stonden als jij. Dat wilden we hiermee bereiken. Het grote seriewerk is weg uit onze contreien. Maar we helpen onze klanten om ook minder grote aantallen efficiënt te automatiseren, zelfs de meest complexe stukken. Adra en Lacom tonen hoe het kan.”

(R)Evolutie in programmeren

Deze voorbeelden inspireren u ongetwijfeld om ook met uw eigen machinepark werk te maken van automatisering. Maar verleg ik dan niet gewoon mijn bottleneck, vraagt u zich af? Hoe krijg ik alles geprogrammeerd om die extra shifts te kunnen draaien?

Ook op dat vlak zet Mazak zich op de kaart als vernieuwer. Als enige machinefabrikant biedt het momenteel met de Smooth CAM AI software aan om zelfs het programmeren te automatiseren op de Integrex machines. Zonder post-processor, zonder dure licenties en simulatiesoftware. Alles geïntegreerd in de sturing of in het Smooth Cam Ai pakket. In vijf eenvoudige stappen wordt er op basis van de stepfile een programma gegenereerd, zodat uw producten in recordtijd uit de machine komen.

“Waterdicht, neen, zover zijn we nog niet. Maar 80% van het werk kan hiermee al gedaan zijn, waardoor er toch flink wat tijd en middelen uitgespaard worden. Op de komende EMO zullen we trouwens weer nieuwe features toelichten, want het is duidelijk dat dit de toekomst is.”

Een andere interessante nieuwigheid die werkt volgens hetzelfde stramien, is Quick Quote. “Daarmee krijgt u snel een inzicht in de cyclustijd en de kostprijs, zodat de voor- of nacalculatie kinderspel wordt. Want u genereert er ook meteen al het verspaningsprogramma bij”, aldus Yves Wienen, ingenieur applicaties bij Mazak.