Het Europese project AVANGARD beoogt de ontwikkeling van een licht en veilig elektrisch voertuig voor personenvervoer in steden. Het project draagt bij tot het gebruik van hoogsterkte staalsoorten door het onderzoek naar en de ontwikkeling van een innovatief chassis voor elektrische voertuigen. Dit moet voldoen aan structurele en veiligheidseisen en zal de ruggengraat vormen voor het ontwerp van een nieuwe generatie elektrische voertuigen met een licht gewicht. Bij deze ontwikkeling worden Dual Phase staalsoorten gebruikt. Dit zijn innovatieve materialen die hun eigenschappen verkrijgen door een unieke structuur bestaande uit twee fasen (ferritisch-martensitische microstructuur). Een grote zorg is om lasdefecten snel, betrouwbaar en kosteneffectief op te sporen. De huidige destructieve en niet-destructieve technieken zijn tijdrovend en duur en zijn niet altijd geschikt om de laskwaliteit te beoordelen. Met real-time kwaliteitscontrolesystemen kunnen de huidige beperkingen van conventionele karakteriseringstechnieken worden overwonnen. Een veelbelovende techniek hiervoor is akoestische emissiemonitoring (AEM).

De AEM techniek is gebaseerd op de detectie en omzetting van hoogfrequente golven in elektrische signalen. Tijdens het maken van een lasverbinding ontstaat een akoestische emissie, ten gevolge van de vorming van de las, het ontstaan van defecten of storende invloeden. De vorm waarin akoestische emissie optreedt is afhankelijk van het lasproces, het materiaal, de temperatuur en de geometrie van het werkstuk. De fundamentele doelstelling van controle via akoestische emissie tijdens het lassen is het verkrijgen van nuttige informatie over de kwaliteit van de verbindingen tijdens het lassen. Door gebruik van de correcte apparatuur en instellingen en de bijhorende analysesoftware kunnen de verschillende bronnen van akoestische emissie onderscheiden worden en kunnen mogelijke lasfouten aangetoond worden en eventueel tijdens het lasproces gecorrigeerd worden.

Real-time controle van de laskwaliteit vermindert het aantal destructieve testen en schroot. Dergelijke systemen bieden flexibiliteit in de productie, de mogelijkheid om 100% van de lassen te controleren, om op die manier de kost van energie, materiaal en mankracht te verlagen. Real-time controle kan de steekproefsgewijze inspectie na de productie elimineren of aanzienlijk verminderen, het aantal destructieve testen verminderen en de betrouwbaarheid van de lasprocessen en de eindproducten vergroten. Indien een voldoende nauwkeurigheid en precisie van de meettechnieken wordt bereikt, kan de laskwaliteit synchroon met de productie worden gegarandeerd. Real-time controle van de laskwaliteit laat toe om parameteraanpassingen uit te voeren tijdens het proces zelf om lasfouten te corrigeren.

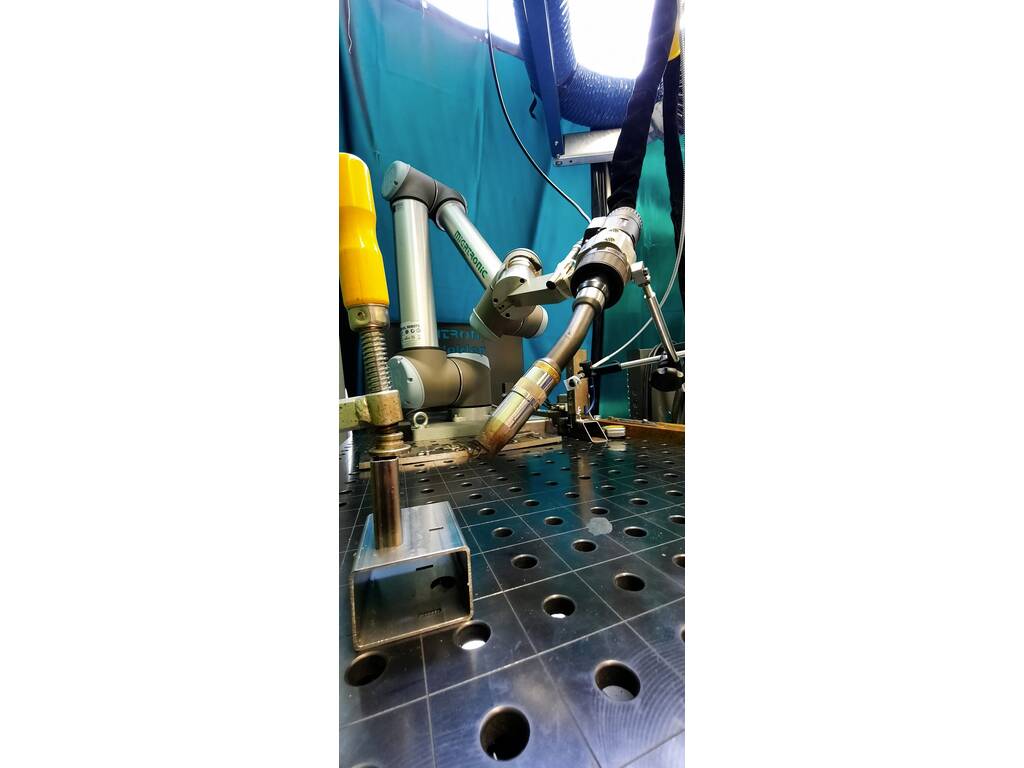

Tijdens het AVANGARD project werden experimenten uitgevoerd voor het monitoren van gerobotiseerd MIG/MAG-lassen op basis van akoestische emissies. Er werden verschillende soorten sensoren gebruikt; piëzo-elektrische sensoren en een microfoon. De lasexperimenten werden uitgevoerd voor hoeklassen (zie figuur 2). Lassen werden uitgevoerd met de verschillende parameterinstellingen van het lasproces. Lassen uitgevoerd met optimale parameters dienden als referentie. Daarnaast werden lassen uitgevoerd waarbij een bepaalde parameter werd gevarieerd; bijvoorbeeld de lassnelheid, uitsteeklengte, toortspositie of -hoek en de lasrichting (trekkend of duwend), met als doel lasfouten te introduceren. De cobot die voor het experimentele werk gebruikt werd is een Universal Robotics UR10 met een MIGATRONICS Sigma Select 400 stroombron; zie figuur 3). Voor de beoordeling van de laskwaliteit is de norm ‘ISO 5817:2014 : Lassen – Smeltlasverbindingen in staal, nikkel, titanium en hun legeringen (laserlassen en elektronenbundellassen uitgezonderd) – Kwaliteitsniveaus voor onvolkomenheden’ gebruikt. Deze internationale norm detailleert de kwaliteitsniveaus voor onvolkomenheden in smeltlasverbindingen in staalsoorten, zoals scheuren, porositeiten en holtes, vaste insluitsels, gebrek aan inbranding en onvolledige penetratie, vormonvolkomenheden en meerdere onvolkomenheden.

Artificiële intelligentie biedt een enorm potentieel voor het analyseren van meetgegevens en het bewaken van de kwaliteit van de lassen en gelaste producten. Datagedreven AI-modellen werden ontwikkeld door de firma OQTON, en gebruikt om de laskwaliteit te voorspellen en optredende onvolkomenheden te herkennen en classificeren op basis van het geluid dat door een las werd geproduceerd. Ook de lasspanning en -stroom werden gebruikt voor analyse via de AI-modellen. Er werd onderzocht in hoeverre afwijkingen in het akoestische spectrum kunnen gelinkt worden aan het type lasimperfectie, gedefinieerd volgens ISO 5817. Met andere woorden, kan het waargenomen akoestische spectrum een uitspraak doen over het type lasimperfectie aanwezig in de las en waar in de las deze imperfectie voorkomt. Verder is op basis van de relevante akoestische spectra ook onderzocht of een lasimperfectie acceptabel is of niet, volgens ISO 5817 (kwaliteitsniveau C). De nauwkeurigheid van deze modellen voor het extraheren van de informatie uit alle metingen werd bepaald. Op deze manier is het niet alleen mogelijk om lasonvolkomenheden in real-time te detecteren, maar er ook onmiddellijk een waardering aan toe te kennen op basis van het uitgezonden akoestische spectrum. Als de lasimperfectie niet acceptabel is, is het mogelijk om in continue installaties (bijvoorbeeld robotinstallaties) het systeem adaptief te laten reageren op basis van deze gegevens, door de lasparameters aan te passen. Uit de tabel kunnen we concluderen dat we uit de auditieve signalen meer informatie kunnen halen dan uit de procesparameters. Dit is de bevestiging dat het gebruik van AEM het real-time monitoren van lasprocessen kan verbeteren. Opgemerkt moet worden dat deze resultaten zijn verkregen op basis van een beperkte hoeveelheid gegevens (20 minuten aan geluid). De prestaties van het model kunnen verbeterd worden als er meer metingen worden uitgevoerd.

Een veelbelovende methode voor kwaliteitsborging is akoestische emissiemonitoring. Deze methode is een niet-destructieve testtechniek die gebruikt kan worden tijdens het lasproces en biedt de mogelijkheid om de kwaliteit van alle lassen te testen. Akoestische emissiemonitoring als niet-destructieve testmethode is ontwikkeld op basis van het feit dat elk materiaal natuurlijke trillingen vertoont en dat machines en processen geluiden uitzenden. Het Belgisch Instituut voor Lastechniek voert in samenwerking met OQTON een onderzoeksproject uit om de mogelijkheden van deze techniek te onderzoeken en in de praktijk te testen. Het doel is om deze technologie te evalueren voor booglassen. Lasproeven werden uitgevoerd met verschillende procescondities om lassen met verschillende kwaliteitsniveaus te produceren.

Datagedreven AI-modellen werden gebruikt om de laskwaliteit en de mogelijke defecten te voorspellen op basis van de tijdens het lassen opgenomen geluiden. Voor gerobotiseerd MIG/MAG-lassen van hoeknaden werden de akoestische emissiemetingen gekoppeld aan de types lasonvolkomenheden, gedefinieerd volgens ISO 5817. Het waargenomen akoestische spectrum kan een uitspraak doen over het type lasimperfectie dat aanwezig is in de las en waar in de las deze imperfectie voorkomt. Met de AI-modellen is het ook mogelijk om te voorspellen of een bepaalde lasimperfectie acceptabel is of niet volgens EN ISO 5817 (kwaliteitsniveau C).

Onderzoek naar deze monitoringstechniek zal verder gezet worden. Ook wordt onderzocht of het combineren van verschillende sensoren een betere analyse kan opleveren. Voor meer informatie kunnen geïnteresseerde bedrijven contact opnemen met Koen Faes (koen.faes@bil-ibs.be) van het Belgisch Instituut voor Lastechniek.

AVANGARD wordt gesteund door het Horizon 2020 onderzoeks- en ontwikkelingsprogramma van de Europese Unie, onder het contract Nr. 869986.