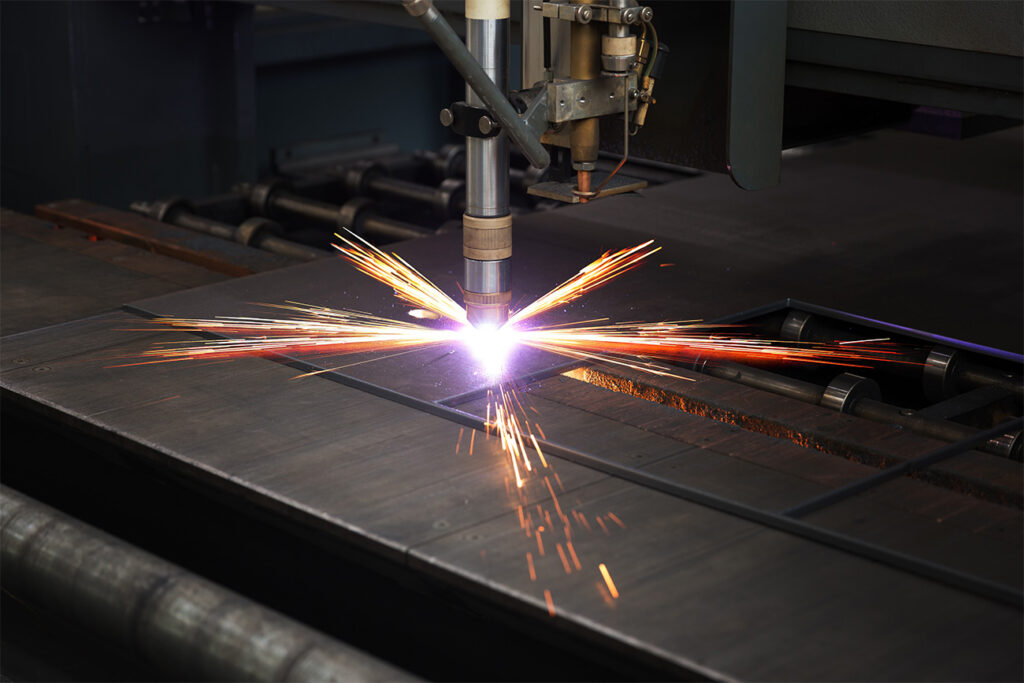

Plasmasnijtechnologie heeft de voorbije jaren niet stilgestaan. En zal dat ook de komende jaren niet doen. Producenten blijven immers investeren in R&D om van de technologie een waardevolle aanvulling te maken in heel wat ateliers. Door de recente ontwikkelingen doen metaalbewerkers er dan ook goed aan om opnieuw eens na te denken over het gebruik van plasmasnijtechnologie in hun productie.

In fiberlasersnijsystemen is momenteel een wedren in vermogen aan de gang. De bedoeling? Makkelijker door dikkere materialen snijden, waarmee ze het traditionele speelveld van plasmasnijmachines betreden. Daarnaast voelt plasmatechnologie ook de concurrentie van waterstraalsnijmachines, die dan weer een grotere verscheidenheid aan materialen de baas kunnen. Toch zijn ze door nieuwe ontwikkelingen voldoende gewapend om hun terrein te verdedigen. We zetten er enkele van voor u op een rijtje.

In metaalbedrijven waar vooral dikke materialen op de snijtafel komen, zijn plasmasnijsystemen nog altijd goed ingeburgerd. Meer nog, ze zijn de keuze bij uitstek en stellen gebruikers al in staat om zelfs met relatief beperkte vermogens van 200 tot 400 A vlot door de materialen van meer dan 5 cm heen te snijden. Gaat het boven de 20 cm in non-ferro materialen, dan wordt er toch ook naar hogere vermogens gekeken (1.000 A). Maar passeren er dan wel voldoende van deze stukken om de investering te rechtvaardigen? Een vraag die zich minder stelt omdat door meer flexibiliteit in de plasmasnijbronnen gebruikers nu ook met bronnen van 300 of 400 A snijvermogens tot 600 à 800 A kunnen bereiken. Zonder veel technische kennis of het bezoek van een monteur kan je twee bronnen immers makkelijk koppelen tot een krachtigere straal. En de rest van de tijd kunnen ze parallel aan de slag. Kies dan wel voor verbruiksmaterialen die ontworpen zijn voor een dergelijke toepassing voor een optimale snijkwaliteit en -snelheid.

Is het dan goed om vandaag al te investeren, of zit er morgen nog veel extra in de pijplijn? Leveranciers van plasmasnijtechnologie helpen hun klanten een evenwicht vinden tussen de vereisten die ze vandaag hebben en de mogelijkheden die ze in de toekomst willen, door een modulaire opbouw te hanteren. Wie vandaag dus investeert in een 200 A stroombron, kan erop vertrouwen dat hij die kan upgraden zonder de toorts, gastanks, kabels en tafel te moeten vervangen. Het is gewoon een kwestie van nieuwe voedingsmodules toe te voegen en de elektronica bij te werken. Op die manier hoeven bedrijven dus niet bang te zijn om ‘te weinig’ te kopen. Als er vandaag vooral materiaal van 5 cm gesneden moet worden en morgen dient er zich een project van 10 mm aan, dan kan dat zonder veel poespas geregeld worden tegen een prijs die slechts de helft bedraagt van wat een volledig nieuw systeem met een hoger vermogen zou kosten.

Een van de belangrijkste toevoegingen van de laatste jaren zijn de afschuincapaciteiten van moderne plasmasnijtechnologie. Iets wat traditioneel geassocieerd wordt met lasvoorbereidingen. De afgeschuinde randen maken immers meer ruimte voor de lasdraad, waardoor stevige verbindingen ontstaan die enorme gewichten en belastingen kunnen torsen. Door de plasmasnijtoorts te kantelen terwijl hij het werkstuk snijdt komt de afschuining tot stand. Een techniek die evengoed kan dienen om de kwaliteit van het snijden van kleine gaten te verbeteren. Door een correctiewaarde toe te passen op de snijkop, krijg je een betere cilindriciteit. Zonder afschuining kan er een verschil van 0,4 tot 0,6 mm ontstaan tussen de boven- en onderkant van een gat. Met een afschuiningstoorts wordt dat verschil teruggebracht tot 0,1 mm. ■