Wie complexe of delicate componenten wil nabewerken en daarbij een bepaalde nauwkeurigheid in afwerking wil bereiken, komt met reguliere rondvibratoren mogelijk van een kale kermis thuis. Rösler, specialist op het gebied van de oppervlaktebewerking door middel van glijslijp- en straaltechniek heeft in zijn portfolio ook voor deze componenten een oplossing.

In de meeste rondvibratoren creëert een onbalansmotor een spiraalvormige beweging van de massa (chips en onderdelen) waardoor verschillende soorten producten kunnen worden nabewerkt. “Voor conventionele draai- en freesbewerkingen is dit een prima oplossing. Echter, er zijn ook werkstukken die een heel hoge afwerkingsgraad vereisen zoals componenten die onder andere in de medische sector hun toepassing vinden. Het kleinste krasje kan al leiden tot afkeur. Belangrijk bij dit type onderdelen is dat ze elkaar tijdens de bewerking niet raken”, zegt Vincent Raman bij Rösler Benelux. “Andere componenten, zoals 3D-geprinte werkstukken zijn zodanig complex dat het bijna onmogelijk is om ze in een conventionele rondvibrator te plaatsen.”

Rösler heeft voor deze componenten een DL serie rondvibratoren in het assortiment. Dit type heeft geen centrale doom waarrond de media en delen draaien. “De onderdelen worden stevig vastgeklemd in de machine. Dit kunnen grote onderdelen zijn tot een diameter van 1.500 mm of meerdere, kleinere werkstukken in een frame. Eenmaal de onderdelen zijn vastgeklemd, stromen de bewerkingsmedia rond de vastgeklemde werkstukken. Dit betekent dat zelfs complexe inwendige geometrieën kunnen worden nabewerkt, terwijl er geen losse componenten zijn die elkaar kunnen raken. Dit machinetype is daarom uitermate geschikt voor de verwerking van geometrisch complexe en delicate componenten. De wrijvingsgraad is bovendien veel hoger dan bij een standaardvibrator waar de delen los in bewerkt worden, wat leidt tot een kortere bewerkingstijd.”

Een voorbeeld van een toepassing zijn velgen van auto’s /vrachtwagens. “Velgen zijn vrij groot qua afmeting maar tegelijkertijd hebben ze tegenwoordig ook vaak complexe vormen, aangezien de spaken in elkaar zijn verweven. Dit leidt tot veel hoeken en kanten die je met een reguliere nabewerking moeilijk kunt bereiken.”

Rondvibratoren zonder centrale doom zijn niet nieuw. Raman. “Het type bestaat ondertussen al ongeveer vijftien jaar, maar is de afgelopen jaren steeds verder doorontwikkeld. Waar voorheen toerentallen tot 1.500 tpm golden, bereiken de nieuwe machines 3.000 tpm. Dit leidt tot snellere bewerkingstijden en succesvolle resultaten, ook bij meer complexe onderdelen.”

De marktvraag is de laatste jaren gegroeid. Raman. “Waar bij de marktintroductie 1 op 100 onderdelen met deze machine werd nabewerkt, is dit nu 1 op 2. Dit komt omdat de markt evolueert: klanten worden veeleisender en onderdelen worden complexer, ook dankzij 3D-printen. Daarnaast is het veel moeilijker om goede werknemers te vinden die de polijstskills hebben. Deze trend is al vroeg ingezet, maar is nu echt aan de orde aangezien de meeste manuele polijstbedrijven door pensioengerechtigde leeftijd van de werknemers zijn gestopt.”

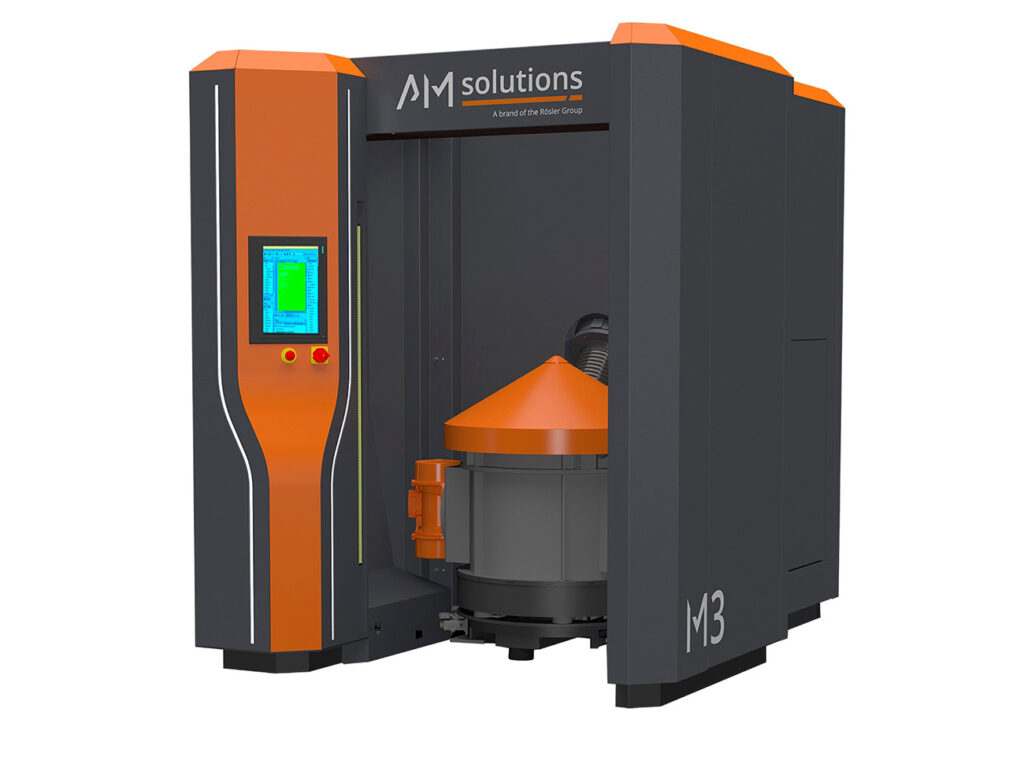

Rösler speelt in op de 3D-print-trend. “De DL AM in ons assortiment is ideaal voor de nabewerking van 3D-geprinte onderdelen van kunststof of metaal. Een operator monteert de werkstukken individueel op opspanpunten. Eenmaal hij het frame in de machine plaatst, kan de operator een magnetisch veld activeren waardoor het frame automatisch goed wordt gepositioneerd in de machine. De media worden vervolgens automatisch toegevoegd waarna de operator de bewerking kan starten. Nadien zorgt het pneumatische mediaverwerkingssysteem – indien voor deze optie is gekozen – dat handmatig verwijderen van de media niet langer nodig is wat zorgt voor tijds- en kostenefficiëntie. De media worden opgevangen in een buffer wat hergebruik mogelijk maakt. Buiten de machine om kan de operator al voorbereidingen treffen voor een volgende wissel. Het leidt tot tijdsbesparing én de gewenste hoge kwaliteit.”