Cibo blaast volgend jaar 75 fiere kaarsen uit. Een unieke gelegenheid om stil te staan bij het kern-DNA dat de firma tot op vandaag in stand houdt en richting geeft. Al maakt ‘stilstaan’ niet echt deel uit van Cibo’s vocabulaire. Zo ging het bedrijf recent nog resoluut voor een compleet nieuwe afdeling: Cibo Robotics moet straks de benchmark uitmaken van een autonoom, volledig gerobotiseerd, en vooral hoogwaardig schuurproces dat binnen de branche zijn gelijke niet kent. We spraken met Bart Strouven, managing director van Cibo Robotics.

Bart Strouven: “Sinds jaar en dag staan wij in heel nauw contact met de eindgebruikers van onze schuuroplossingen. En daar horen we al geruime tijd enkele duidelijke, maar zeer frappante tendensen. Vooral het wegdeemsteren van de proceservaring bij het schuren valt bij meer en meer bedrijven op. De schuurspecialist wordt stilaan een witte merel, of vindt men doodeenvoudig niet meer.“

Deze problematiek zette Cibo aan tot nadenken over een oplossing, waarop het idee van een volautomatische schuurrobot ontstond. Zo’n schuurrobot was al ontwikkeld voor een klant door CNC Solutions. CNC realiseerde zich snel dat het moeilijk was om daarmee de markt op te gaan zonder uitgebreide toepassingskennis van het schuren. Bart Strouven: “Na de aanschaf van een eigen schuurcel bij CNC hebben we besloten een partnership op te zetten om dit concept verder te ontwikkelen naar het product dat we vandaag verkopen.”

In samenwerking met het bedrijf CNC Solutions werd uiteindelijk tot ontwerp en realisatie overgegaan. De knowhow van dit bedrijf voorzag immers in een heel ervaren benadering, met onder meer het inzetten van compensatiemodules met een eigen sturing die hard- en software in perfecte harmonie laat samenwerken. Bovendien staat elke robotisering per definitie voor herhaalbaarheid: telkens weer wordt een perfect en meteen ook perfect herhaalbaar schuurresultaat bekomen, en dit zonder dat er tijdens het traject aan het werkstuk schade wordt toegebracht.

Cibo schafte zich in eerste instantie een eigen zesasser aan om preliminaire schuurtesten mee uit te voeren. Deze testopstelling evolueerde uiteindelijk naar een markt-klare schuurrobot die ‘tool-in-hand’ opereert. Cibo werkt daartoe met zesassers uit de 160 en de 200 reeksen van STÄUBLI. Die kunnen payloads van respectievelijk 40 en 100 kg aan. Met deze robots zijn zowat de meest complexe configuraties mogelijk, waarbij elke hoek of kant van de werkstukken bereikt wordt. Positioneel zijn in principe alle coördinaten bereikbaar, hoewel in uitzonderlijke gevallen de draaitafel van de robot als zevende as bruikbaar is, omdat deze synchroon met de robot kan meewerken. De robot kan uiteraard ook op een track worden gezet.

Er werd voor een maximale standaardisatie gegaan, met componenten die op elegante wijze tussen de robotcellen inwisselbaar zijn. Dit levert een betere support op voor de klant. Alle zelf ontwikkelde hardware werd dan weer volledig in functie van de specifieke taak geconcipieerd. Belangrijke voorbeelden zijn de compensatie-unit en een eigen motor die specifiek voor alle gevraagde toerentallen en belastingen ontworpen werd. Tussen de verschillende processtappen hoeven zo geen hiaten te ontstaan die wissels vereisen. Ook niet bij de overgang van vlak naar haaks schuren, of wanneer er bijvoorbeeld naar een ander toerental wordt overgegaan dat via ratio gaat. Intussen werden door Cibo Robotics een tiental projecten succesvol gefinaliseerd.

Bart Strouven: “Een belangrijk voordeel van elk geautomatiseerd schuurproces is dat dit het maximum uit je schuurmateriaal weet te halen. Dat komt door de aangepaste parametrering, die in functie van de schuurjob, en vooral het te bewerken materiaal, steeds weer het optimum nastreeft.“

De instelling is zo in staat om met een veelvoud aan parameters – tegelijk – rekening te houden. Niet altijd is hoge druk of dito snelheid gewenst voor een goed resultaat. Rvs, met name, vraagt om aangepaste, lagere toerentallen die eerder bij 5.000-6.000 rpm moeten liggen, in plaats van de 10.000 rpm die we bij zacht staal toepassen.

Eenzelfde verhaal geldt voor de aandrukkrachten, die eveneens voldoende laag moeten blijven. Gecontroleerd gebruik van schuurmateriaal levert zo ook een kwantificeerbare rendementswinst op.

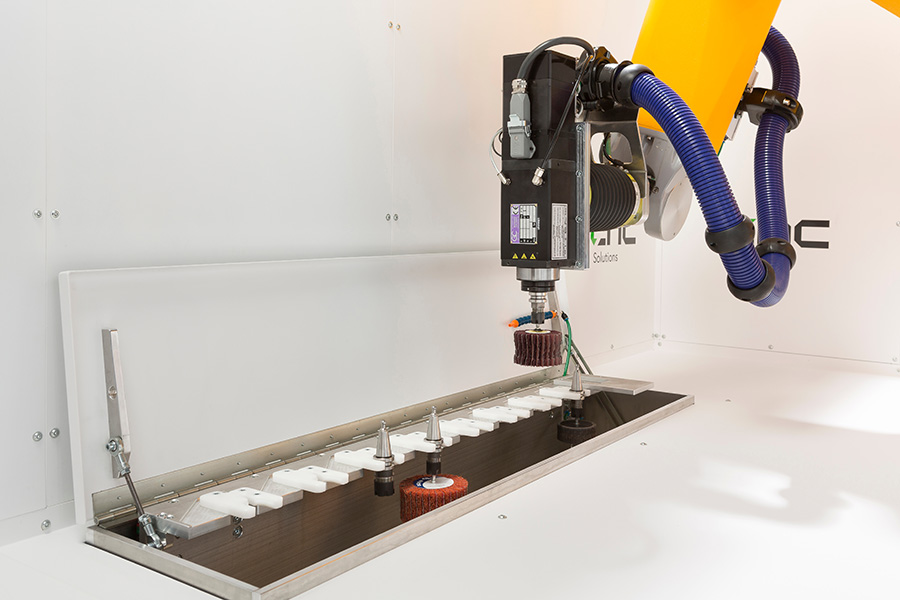

CNC Solutions ontwikkelde een zogenaamd master-slave systeem, dat de noodzakelijke periferie van het schuurproces controleert. Het bestaat principieel uit een master-unit die permanent op de robot blijft hangen. Daaronder klikken automatisch de verschillende units, met onder meer haakse uitgang, rechte uitgang, extensies met een overbrenging, enzovoort. Dit alternatief werd heel bewust gekozen, en is een stuk goedkoper dan het klassieke opzet, waarbij men bijvoorbeeld regelmatig een motor moet wisselen.

Bart Strouven: “Onder de extensies kan men dan nog eens schijven wisselen, zonder daarbij aan de volledige tool hoeven te raken. Die toolchanger, waar het schuurmateriaal gemonteerd zit, werkt een beetje zoals bij de CNC draai- en freesmachines. Met in dit geval een cone-opnamemiddel waarin het schuurmateriaal zit. Dat maakt op zijn beurt deel uit van een magazijn waarin de verschillende ‘slaves’ zijn ondergebracht.“ Hier heeft de operator in volle bedrijf toegang toe, en kan wissels doen zonder dat de robot hoeft stil te vallen. Het magazijn is bovendien volledig stofvrij.

Bart Strouven: “Wat we uiteindelijk aan de klant aanbieden is steeds weer het resultaat van een grondig analyseproces dat alle variabelen in rekening brengt. Doel is om de klant een duurzame oplossing aan te bieden die tot wel dertig jaar zal meegaan. Dit wordt mede mogelijk gemaakt door de STÄUBLI robots: deze zijn immers hermetisch dicht en vergen amper onderhoud. De armen staan bovendien onder overdruk, waardoor het stof wordt buitengehouden. Alle Cibo Robotics-projecten zijn in principe steeds geval-eigen en worden op maat van de klantenvraag geconcipieerd. Bij aanvang al wordt een inschatting gemaakt van de levensduur van de respectievelijke schuurmiddelen. Dankzij de herhaalbaarheid van het proces en dus de stabiele kwaliteit, is het verbruik heel lineair door te rekenen. De standaard autonomie van elk schuurmiddel is door ervaring immers goed gekend door Cibo. Het optimaliseren van het schuurproces gebeurt echter door de klant zelf, die per direct correcties kan aanbrengen in functie van bijvoorbeeld de laskwaliteit of licht gewijzigd materiaal.”

Technologisch gezien wordt zo het initiële probleem van ervaring en knowhow bij schuurprocessen naar het ontwerp van de robots en de geautomatiseerde schuurprocessen verschoven. Heel wat projecten blijken zo een mooie uitdaging. De firma kan echter op de ruim zeven decennia aan kennis terugvallen, waardoor steeds weer een geschikte set-up wordt gevonden.