SAM GmbH (Singapore Aerospace Manufacturing) is gespecialiseerd in de ontwikkeling en productie van hoogwaardige componenten voor de lucht- en ruimtevaartindustrie. De firma uit Bad Tölz vertrouwt al bijna veertig jaar op de precisiegereedschappen van Paul Horn GmbH voor het bewerken van gevoelige componenten. Naast gereedschapsoplossingen voor groeven, inwendig draaien en tandwielvorming koos men nu ook voor het HORN hobbing systeem. Bij de Beierse fabrikant zijn ze ervan overtuigd dat ze maximale procesbetrouwbaarheid bereiken door de overschakeling naar het schillen van schijven en de investering in een INDEX draai-/freescentrum.

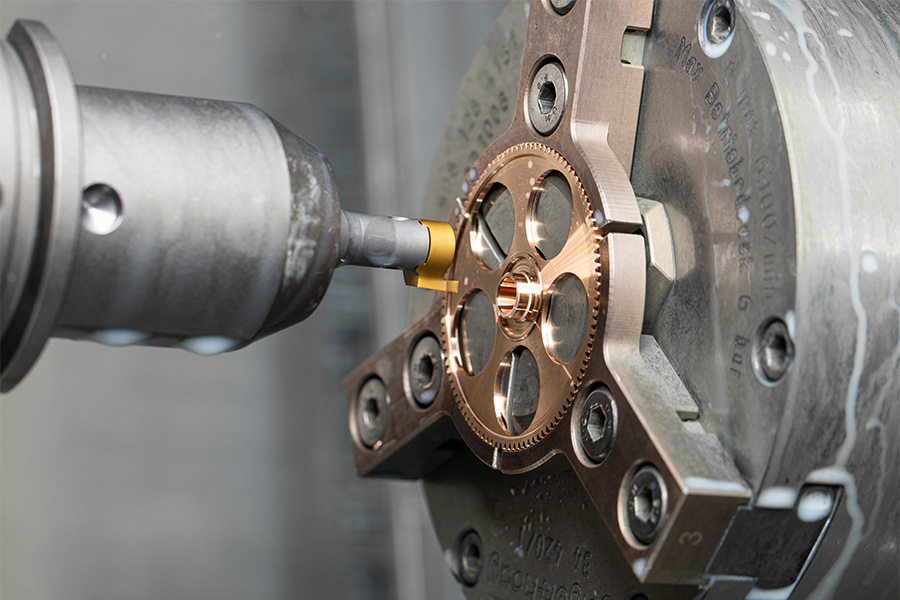

SAM GmbH staat al meer dan veertig jaar synoniem voor stabiliteit, kwaliteit en flexibiliteit. De firma ontwikkelt en produceert diverse componenten voor de lucht- en ruimtevaartindustrie, met name actuatoren en kleppen, maar ook complete assemblages voor hydraulische toepassingen en vluchtbesturingen voor verschillende types vliegtuigen. De actuatoren besturen kleppen voor temperatuurregeling en voor zuurstof-, lucht-, brandstof- en watersystemen. Het gamma omvat zowel enkelvoudig als dubbel gemotoriseerde en modulerende actuatoren. De servomotoren met dubbele motor worden bijvoorbeeld gebruikt om brandstoftoevoerkleppen af te sluiten waar maximale uitvalveiligheid vereist is. Een centraal onderdeel van elke actuator is een tandwiel van bronslegering met een diameter van ongeveer 60 mm.

“In het verleden werd de productie van dat tandwiel voornamelijk uitbesteed, maar om meer flexibiliteit en onafhankelijkheid van de toeleveringsketens te bereiken, hebben we besloten om die productie in eigen beheer uit te voeren”, stelt Herbert Krischkowksi, verantwoordelijke voor speciale projecten bij SAM GmbH. “Voor de productie van de externe tandwielen met een module van 0,5 was de enige optie die overbleef met de bestaande machines het proces van tandwielvorming met een vormeenheid. Voor onze grote aantallen zou dit proces niet de moeite waard zijn geweest, in vergelijking met externe productie. Enerzijds zou de productietijd te hoog geweest zijn en anderzijds zouden de onderhoudskosten van een vormeenheid de componentkosten nog verhoogd hebben.”

Erwin Wagner, verantwoordelijke voor de gereedschapsplanning voegt toe: “De pusher units moeten bij continu gebruik minstens elke zes maanden onderhouden worden, en dan moet je toch wel rekening houden met een aanzienlijk kostenplaatje.”

Het team van SAM GmbH besloot te investeren in een nieuw draai-/freescentrum om de tandwielen met het hobbing-proces te produceren. “We hadden nog geen draaibank met freesspindel in ons machinepark”, stelt Wagner.

“De flexibiliteit van de machine en het advies en de service van de machinebouwer deden ons uiteindelijk kiezen voor INDEX en hun G220 draai-/freescentrum. Samen met de machine kochten we ook de hobbing-cyclus en het hobbing-gereedschap. Het ontwerp van dit gereedschap werd uitgevoerd door HORN en Michael Götze, onze aanspreekpartner bij de gereedschapsfabrikant.”

“Dit was de juiste keuze, want met deze in-house productie besparen we nu meerdere euro’s per onderdeel”, geeft Krischkowski aan. “Het gebruikte hobbing-gereedschap is niet gemaakt in een monoblock ontwerp, maar met een verwisselbaar kopsysteem dat een zeer nauwkeurige interface heeft. In het proces wordt de vertanding geproduceerd met vier gereedschapslagen: drie voorbewerkingsslagen en één nabewerkingsslag met een vertraagde voedingssnelheid. De productietijd voor het schillen van schijven is ongeveer 20 seconden. We waren onder de indruk van deze korte productietijd, maar evenzeer van de kwaliteit van de vertanding.”

Het HORN hobbing systeem omvat gereedschappen in cilindrische of conische vorm voor modules van 0,5 tot 2. De volhardmetalen monoblokvariant is verkrijgbaar met een diameter tot 20 mm en in een slank ontwerp. Ze worden gebruikt voor kleine modules en kleine onderdelen, bij voorkeur wanneer een slanke as nodig is vanwege het risico op botsingen. De op de toepassing afgestemde snijmaterialen en coatings produceren hoge oppervlaktekwaliteiten op het werkstuk.

Voor gereedschapsdiameters van meer dan 20 mm worden hobbing gereedschappen met een verwisselbare kop gebruikt. Dankzij de nauwkeurige interface kan de snijkop eenvoudig in de machine worden verwisseld zonder de houder te verwijderen. De hardmetalen houder zorgt voor een hoge stijfheid, slijtvastheid en precisie. Voor de grotere modules vertrouwt HORN op het gebruik van een gereedschapshouder met indexeerbare inzetstukken. Vooral bij het gereedschapstype WSR biedt HORN de mogelijkheid om de interne koelmiddeltoevoer voor of achter de snijkant te plaatsen. Dit betekent dat, afhankelijk van de toepassing, blinde gaten, doorgaande gaten of getrapte gaten kunnen worden bewerkt met de juiste koeling.

Voor de productie van deze tandwielen worden nog andere HORN-gereedschappen gebruikt. “Voor de vormgeving van een externe vertanding aan de voorkant van het onderdeel is hobbing uitgesloten, en daarom wordt een snij-inzetstuk van het type S117 gebruikt”, legt Götze uit. “In het proces worden eerst de tipdiameter en de vrijloop aan het einde van het tandwiel voorgedraaid. De conische plaat is met precisie in een speciale vorm geslepen en heeft twee tanden. De eerste tand dient als voorsnijder en het profiel van de tweede tand is gelijk aan het nominale profiel van de vereiste vertanding. In gebruik werkt het gereedschap één tand tegelijk af, in axiale bewegingen met een aanzet van 0,1 mm per slag. Daarna indexeert de hoofdspil één tand verder en begint het indexeerproces opnieuw, tot de vertanding klaar is. De productietijd van de vertanding is ongeveer een minuut.”

SAM vertrouwt ook op het assortiment HORN-gereedschappen voor lastige draaibewerkingen. Voor het tandwiel worden twee verschillende Minigereedschappen gebruikt. Het eerste gereedschap, met een snijbreedte van één millimeter, draait de vrijloop van de kleine vertanding. De tweede Mini draait een axiale uitsparing aan de achterkant van het onderdeel. “Het speciale kenmerk van de uitsparing is de nauwe tolerantie met een lengte van slechts twee millimeter. Hier biedt het gereedschap een hoge precisie en procesbetrouwbaarheid. Voor het boren van de binnenkant van het centrale gat wordt een Supermini kotter gebruikt”, sluit Wagner af. “Dit project was een succes over de hele lijn. De implementatie van INDEX en HORN was top. De tools en de service hebben ons opnieuw laten zien waarom we al tientallen jaren vertrouwen op de gereedschappen van HORN.”