Vijfasser krijgt tweede leven

Het begrip retrofit wordt maar al te vaak als dankbaar modewoord ingezet om soms heel ingrijpende machinerevisies uit te leggen. Of als synoniem voor een radicale, ongenuanceerde ombouw. Wat een échte retrofit eigenlijk altijd zou moeten inhouden, toonde alvast het West-Vlaamse Eurobotics met zijn mooie project op een vijfasser bij Agfa-Gevaert.

De retrofit gebeurde op een vijfassige freesmachine uit bouwjaar 1995, met verdraaibare freesspindel. Deze machine was nooit echt intensief gebruikt, bleek goed onderhouden en was mechanisch zo nog in relatief goede staat. Een tweetal jaar geleden traden er echter problemen op met de spindel, waarop de klant besloot meteen ook de verouderde elektronica te laten nakijken.

Pascal Demol (Eurobotics): “De bestaande stuurkast bevatte wel nogal wat voorbijgestreefde technologie, onder meer oudere Siemens drives en modules van Heidenhain. Tegelijkertijd waren ook een aantal motoren, encoders en meetsystemen stilaan aan vervanging toe. Sturingbouwer Heidenhain lichtte de machine volledig door en stuurde een technisch verslag met een pakket aanbevelingen én werkbudget op naar elk van zijn AIP bedrijven (Acknowledged Integration Partner) in België.”

Uiteindelijk kreeg Eurobotics de opdracht toegewezen. Een uitdaging die het bedrijf graag aanging, temeer omdat de machine niet om een volledige vernieuwing vroeg. Dit project zou een zeer strategische integratie van nieuwe technologie inhouden, ondersteund met doorgedreven technische feedback vanuit Heidenhain. Eurobotics bereidde het project maximaal in de eigen werkplaatsen voor, zodat de freesmachine tot de start van de retrofit in bedrijf kon blijven.

Pascal Demol: “We kozen om te beginnen voor een nieuw toetsenbord met 24 inch scherm. Het Heidenhain-pakket voorzag weliswaar 19 inch, maar we wisten de klant te overtuigen om voor een scherm te kiezen waarmee je ook een extern bureaublad kunt aansturen. Alles werd mooi in een zelf op maat gebouwde omkasting ondergebracht.”

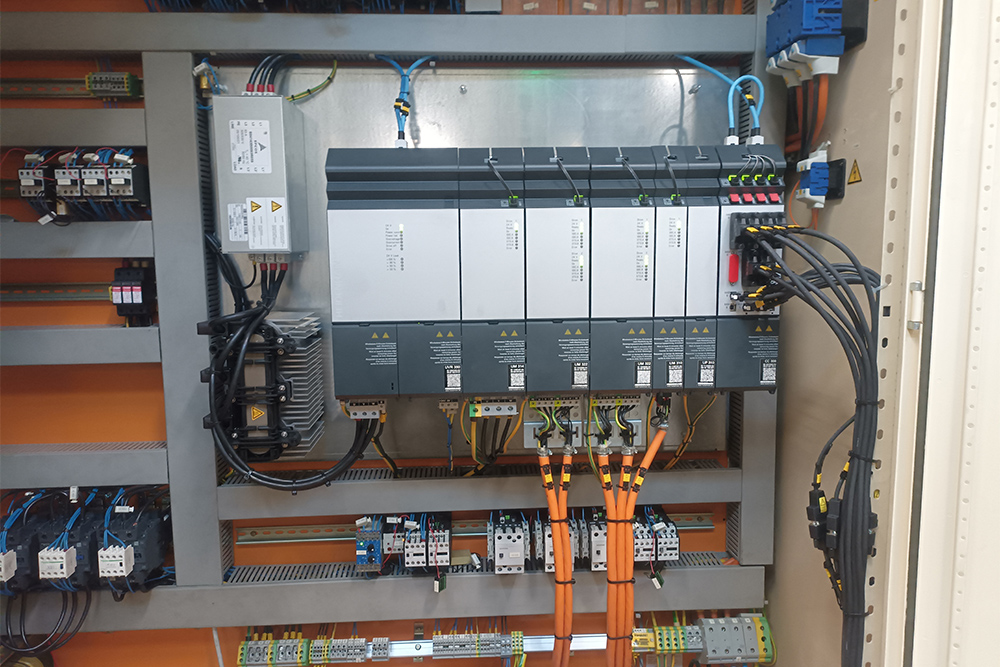

De bestaande schakelkast werd onder handen genomen: Op de plaats waar de oude modules zaten werd een solide montageplaat voorzien, waarop een set moderne contactoren, een nieuwe PLC en veiligheids-PLC’s werden gebouwd. Een aangepaste interface connector werd gebruikt, zodat verder alle bestaande onderdelen, schakelsystemen en bedrading ongewijzigd in de kast konden worden gelaten. Zo bleef de schakelkast even overzichtelijk als voorheen.

Met de drives werd identiek hetzelfde gedaan. Waar voorheen een hele batterij met oude Siemens-drives zat, werd een plaat op maat gemaakt voor de vermogen- en drivemodules, met meer ruimte voor de zware bekabeling van de motoren (vermogen gedeelte 55kW GEN 3 Heidenhain).

Pascal Demol: “In de schakelkast achter de linkerdeur zit de plaat met nieuwe PLC en de veiligheids-PLC’s. Achter de rechterdeur zitten de nieuwe drives. Een groot deel van de originele schakelkast, denk maar aan een resem contactoren en steekrelais, wordt nu overigens niet meer gebruikt. De reden hiervoor is simpel: de oude drives werden nog aangestuurd via contactoren.“

In het nieuwe systeem wordt het geheel van enable signalen in de PLC meegegeven. De contactoren die wél nog in gebruik zijn, zijn er eigenlijk louter voor secundaire functies zoals de spanenafvoer, of voor relais die ventielen aansturen die losstaan van de rechtstreekse machinesturing. Al het cruciale zit mooi geïntegreerd in de twee gedeelten die vervangen werden. Mechanisch botste Eurobotics maar op weinig problemen, zo waren alle flensmaten van de motoren perfect identiek. Enkel de as-diameters waren groter, zodat hier uitzonderlijk wat draaiwerk moest gebeuren.

Het volledige project nam hoe dan ook enige tijd in beslag. De geretrofitte vijfasser verkreeg er wel een nieuwe jeugd mee, en is momenteel ruim een jaar probleemloos in bedrijf.